一、控制系统的设计原理

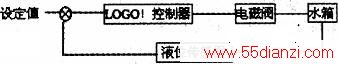

本文采用控制领域应用较为成熟的三级控制网络并通过LOCO!控制器、电磁阀和液位传感器、水箱组成闭环控制系统,以实现对各水箱水位的实时监测和精确控制,达到自动补水的功能,其原理结构如下图所示。在下图中,液位传感器实时检测水箱中的高、低水位,并把检测到的水位数据信息实时传递给LOGO!

控制嚣,LOGO!控制器依据接受的数据信息,并结合实际设定值,实时自动控制电磁阀的启停。当检测到设定的低水位时,启动电磁阀对水箱进行补水,当检测到高水位时,关闭电磁阀停止补水,最终完成了整个机房发射机水箱的实时自动补水,使水箱中的水位处于动态的平衡状态以满足发射机正常播音的需要。

现以笔者所在五五四台乙机房为设计对象,介绍发射机水箱自动补水控制系统的设计原理及流程,该机房有发射机4部、备用发射机1部,由于备用发射机大多处于闲机状态,所以所设计的系统仅考虑正常播音所使用的4部机器的水箱。发射机水箱中原所设定的高、低水位报警及切断继电器的安全措施不变,在此基础上向水箱中放人一液位传感器(选用带有现场显示功能的传感器,如发射机冷凝室中带有显示功能的温度传感器),实时监测水箱水位高度,现场显示数据信息,并把监测数据传送到LOGO!控制器.LOGO!控制器依据传感器传递的数据信息,并结合实际设定值,来决定是否对水箱进行自动补水。

在整个补水控制系统中,设有总体系统控制的启,停按钮、各水箱电磁阀的启/停按钮、报警器及各水箱报警器的启/停按钮。若系统发生意外故障,致使水箱水位处于所设定的高水位值以上或低水位值以下,则相应水箱的报警器启动,进一步地提高了系统的可操作性及安全可靠性。

二、系统主要硬件选型及软件程序设计

1. logo!控制器的选型

在发射机自动补水系统中,输入信号为控制器提供过程或控制指令的当前状态信息,控制器依据定义好的程序对输入信号做出反应,然后控制器输出信号,输出信号会依照程序的定义,通过执行器(如电磁阀)影响生产过程,使其按照事先的预定实现相应的具体功能和得到预想的输出结果。依据本机房4部发射机自动补水系统的设计及需要,LOGO!控制器的硬件输入端子须至少具备数字信号输入端子9个、模拟信号输入端子4个,输出端子须至少具备数字信号输出端子8个,这也是选购LOGO!控制器型号的主要参考依据,其输入、输出端子具体信息如表1所示。又因系统三相四线制电源可提供220V交流电源,所以在本次设计中可选择供给电压为115V~240V AC/DC、输出承载电流为10A的型号为LOGO! 230RC的LOGO!控制器。

2.液位控制器的选型

液位传感器通常由控制盒和电子式水位开关组合而成,具有安全耐用、稳定可靠、耐污耐水垢能力强、接线简单、安装方便的优点。

本设计可选用由宝智公司生产的型号为B2303的液位传感器,该传感器的工作电压是AC220,检测到的液位信号数据信息可直接输出到LOGO!控制器上。

3.软件程序设计

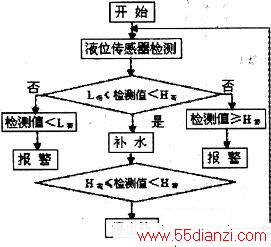

依据补水控制系统的具体要求和工作过程,设计出了系统程序的工作流程图,如下图所示。图中H高为补水设定值时的高水位界限,L低为设定值时的低水位界限,L警为设定的低水位报警界限,H高为设定的高水位报警界限。

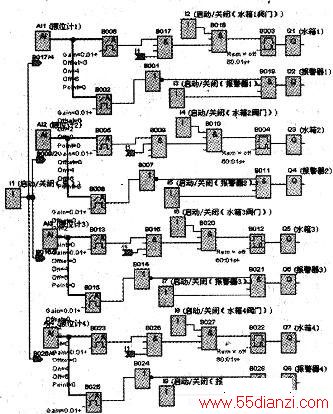

为了增加软件程序的安全可靠性及可读性,LOGO!控制器的内部软件程序设计采用了总分模块化结构设计,即对4个发射机的水箱设计了一个总的启动,关闭程序和4个独立的控制程序模块,如下图所示。

三、控制系统的仿真运行及效果

LOGO!控制器所附带的LOGO! SOFt comfort不仅具有软件编程功能,还具备了强大的软件仿真功能,借助该功能可以直接在PC机上对程序进行模拟运行。

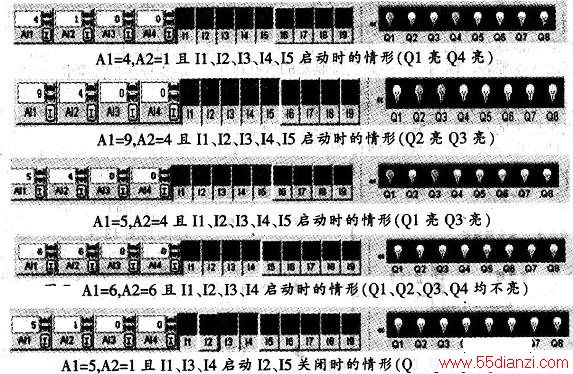

现利用该仿真功能对本文所设计的系统控制程序进行仿真。在本设计中液位传感器的输出模拟信号为0~10V,水箱中水位的数据值可以依据0~10的范围进行比例转换。在模拟运行时,设定水箱水位值正常工作范围:3~8,当传感器检测值<6时,进行补水,当检测值≥6时,停止补水;设定报警值:当传感器检测值数值≥9或<2时,相应的水箱的报警器启动。以机房1#、2#发射机的水箱补水自动系统为例进行模拟运行,在图3中AI1、AI2分别为1#、2#发射机水箱中的液位传感器检测的数值,仿真中由瞬动按钮(常开)操作;I1为系统的总启动,关闭按钮,在仿真中由开关仿真操作;I2、I3、I4、I5为对应的水箱的电磁阀和报警器的启动,关闭按钮,在仿真中由按钮(常开)操作;Q1、Q2、Q3、Q4为对应的电磁阀启动补水和报警器启动。如下图为几种情形时的仿真运行效果图。

通过仿真运行效果可以看出,所设计的控制系统在满足发射机自动补水控制要求的基础上,可以依据发射机实际工作运行需求达到自动补水的预期目的,效果良好,且具有较高的控制灵敏性、稳定性及安全可靠性。