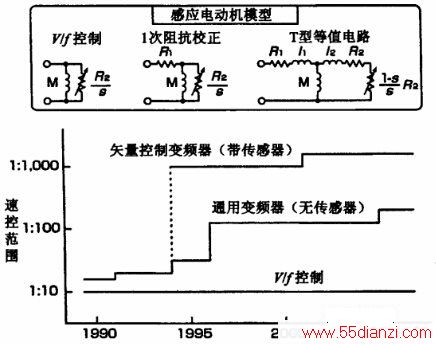

以变频器和伺服器为典型的可变速电动机控制用电力电子(PE)装置,随着半导体器件制造技术、电路封装技术的进步而不断向高性能化、小型化、轻量化方向发展。在这些硬件技术提高的同时,电动机控制技术也在不断提高。图1所示为通用变频器中速度控制范围(调速比)的扩展。对于最简单的V/f控制,模型简化,即使电动机参数未知,也适用于大部分感应电动机的驱动,速控范围约1∶10;而矢量控制时,要求具有精确的模型和正确的电动机参数,并配置速度传感器,其调速比已扩展到1∶1 000,15年间通用变频器的调速范围约提高了10倍。

控制性能的提高,基于建立高精度的模型。在CPU(中央处理单元)初始性能阶段,用于控制的电动机模型必须简单。仅在CPU 性能提高以后,才有可能使用高精度的模型。这不仅与CPU和功率半导体器件、传感器等硬件的发展有关,而且也涉及到电动机控制技术的进步。

如原来那样,将电动机的电路方程式作为模型使用,理论上可适用于异步电动机和同步电动机的矢量控制。但是,因温度、磁饱和导致电动机参数的变化,高次谐波、铁损的影响等,仍然是产生误差的主因。

在异步电机控制研究中,建立电机的动态数学模型时为方便分析,为便于列出其基本方程式,通常忽略电机的铁损。但电机铁损是真实存在的。研究表明采用高硅钢片做铁心材料的大型电机,其铁损约为铜损的10%~20%,而采用较厚普通硅钢片的小容量电机,铁损则可达到铜损的50%;此外,在精确异步电机矢量控制中,铁损的存在将影响定子电流中励磁电流分量与转矩电流的解耦,造成磁场定向偏差,影响控制精度。故采用忽略铁损的电机模型来研究其控制系统,就有可能导致研究结果的不准确。对于精确矢量控制及其相关控制的仿真研究,电机模型的准确性直接影响仿真结果的可靠性。

在电动机控制领域,由于实时模拟器的引入,提高了开发效率。用实时操作的仿真装置代替实际的电动机和变频器,以达到实验验证的高效化。而且,近年来在广泛应用的实时仿真装置等虚拟的开发环境中,为提高与实际设备(真机)的等值性,务必构建高精度的模型。也即,要结合电磁分析、考虑电动机结构而建立的模型。电动机模型的高精度化,则可充分显示电机控制技术的新发展。

本文对高精度模型及电动机控制的有关研究予以阐述。

2 电动机的控制与模型

现代交流变频调速技术中,磁场定向的异步电动机矢量控制技术实现了转矩和磁链的解耦,使异步电动机的调速性能达到直流调速水平。可是在矢量控制算法中,电机的磁链瞬时值不能直接测量,需根据定子电流、电压瞬时值和电机参数推算。电机参数设定不准会带来定向误差,破坏解耦关系,因而影响调速性能。

2.1 电动机的控制方式

为易于理解模型在电动机控制中的作用,现以感应电动机的控制方式为例说明之。感应电动机控制方式中最简单的是V/f控制。当改变频率(f)时使输出电压(V)与f的比值固定不变,从而保持励磁电流恒定。在这一V/f 控制下,仅用励磁电感和2 次阻抗建立电动机模型,而未考虑过渡项,这就更加简化了正常状态下作为感应电动机模型的T 型等值电路。V/f控制时,模型中忽略了电动机一次线圈因电压降而导致的实际有效电压下降,故在低速范围内,其特性劣化。

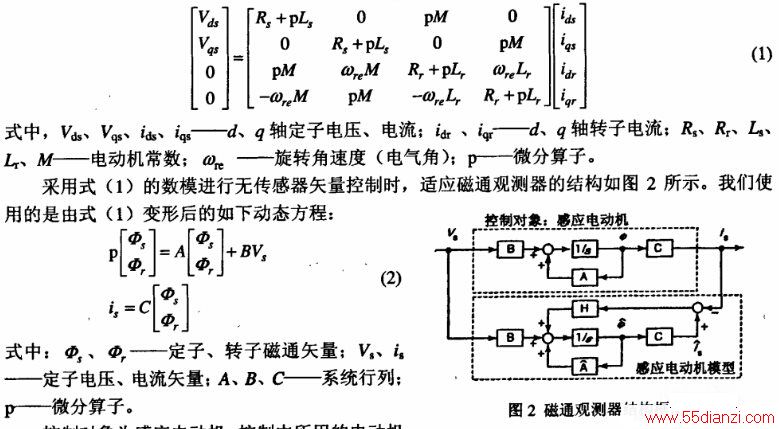

与此相应,矢量控制仍以电动机电路方程式作为模型使用。例如在固定的正交d-q 轴上,通过式(1)建模。

采用式(1)的数学模型进行无传感器矢量控制时,适应磁通观测器的结构如图2所示。我们使用的是由电动机电路方程式式(1)经变形后得到的动态方程式(2)。

控制对象为感应电动机,控制中所用的感应电动机模型由式(2)表示。如果电动机参数相符的话,对应于相同输入s的输出is是相同的。故若在相互输出误差接近零的控制下,动态变量的磁通椎在t=肄时是相等的,感应电动机的磁通则可求知。

如上所述,电动机模型达到了与电路方程式等值的水平。但随着市场需求的不断提高,还要求进一步改进与开发建模技术。

2.2 自整定技术

从上节看到,控制方法越先进,越需要正确的电动机参数,为得到准确的电动机参数,则要求实现自动调谐(自整定),即根据速度和负荷的变化,自动调整控制系统的参数,使系统具有快速的动态响应。

自整定技术分为离线式(off-line)和在线式(online)两种,离线式自整定是变频器本身在离线情况下,具有测定、记忆电动机参数的功能。由离线式自整定测定的电动机参数参用于驱动电动机时,因损耗导致温度升高的不同测定条件和不同温度,使测定的电动机参数与实际的电动机参数有误差,系统运行后不能实时修改系统参数,因而劣化了控制性能,不能达到最佳控制特性。目前,电机参数离线自测定已被应用。而电机运行中,随着集肤效应的影响,转子电阻和时间常数将发生较大变化,影响磁链定向和算法控制精度。因此,需要在矢量控制算法中,加入有效可行的转子参数在线辨识算法,以实现完全解耦控制。

2.3 实时模拟装置

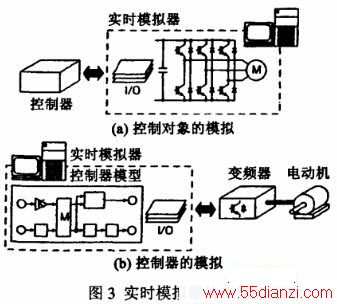

实时模拟器是将PE装置的滋s级现象与电动机及负荷等的秒—分级现象同时处理的装置。由于以前就采用了对电力系统瞬时值的实时分析计算,也由于迄今CPU 及数字模拟技术的进步,在电动机控制领域中,正在不断推广应用实时模拟装置。

图3为实时模拟装置的应用形式。图3(a)是对变频器和电动机进行的实时模拟,能代替实际设备用于控制器的试验。优点是在没有实际设备时也能完成试验,容易设定实验条件以及可进行危险性试验等。

图3(b)为实时执行的控制算法,驱动实际的变频器和电动机,被称为快速设计原型(prototyPINg),即使未试制出专用的原型,也能实时试验。最近的实时模拟装置,与通常的数字仿真一样使用方便,能进行实时试验,取样周期为50 滋s左右。由于采用了FPGA(场可编门阵列)等,能实现10 滋s以下的高速化。今后在速度上将继续提高,可望进一步扩大应用范围。

高精度的模型提高了与真机的等值性,这与提高实时性缩短运算时间二者之间存在折衷关系。因为在实时模拟装置中模型的重要性,故着重要求提高模型的精度和性能。

3 模型的高精度化

3.1 有关模型的课题

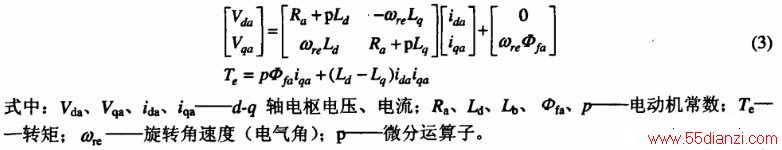

可变速电动机驱动中,作为模型高精度化的一个例子,选取永磁式同步电动机,以励磁作用的磁通方向为d轴,与其正交的方向为q 轴。把模型置于dq轴组成的旋转坐标系中,优点是可将电压与电流作为直流来处理。

这一模型由于其处理简单而多被采用。但在抑制电动机控制中产生的转矩脉动时,以及优化变频器和电动机整个系统的损耗时,仍按式(3)建模就不适用,必须将模型的参数作表格化之类的处理改进,这种场合下存在以下三个课题。

1)模型参数的提取由上式可知,电动机的模型是用电路方程式描述的,但不能反映电动机的结构及铁心等材料的特性。因此,为获得详细的模型参数,需要测定真机的电气特性。

2)模型的工作范围在特定的电压、电流、转速条件下,若求得模型参数,只要测定一点就行,但变速电动机驱动时,电动机的电压、电流、转速均在0~100%以上的范围内变化,模型参数的电压、电流、转速之间存在相互依赖性问题。故在条件改变下进行测定,须按照依赖性列出的表格或按近似式来模拟参数的变化。

3)高次谐波的影响为对附加于基波特性上的转矩脉动进行模拟,应考虑谐波成分的影响,掌握了椎fa 与转子位置的依存关系,才能将转矩脉动简易地模型化。

本文提出了与电磁场分析结合的方法,以解决上述课题。藉电磁场分析求知电动机参数之间的依赖关系。由此,尽管采用目前的d-q 轴模型,也能提高模型的精确度。

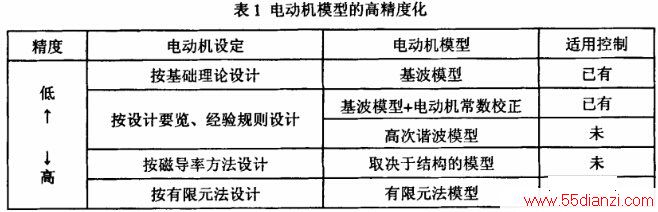

从表1可见,电动机模型高精度化的概况,不仅要求改进现有的d-q 轴模型,而且要求由电动机模型能反映其结构与材料特性的精确模型,因这样的模型用于PE系统的控制分析,装入与d-q 轴模型同样的控制程序后,就能容易与控制模拟器和电动机电路模拟器组合。

上一篇:大容量高性能交流电机调速节能技术