图(一)

可见,采样计算所得到的(质量)流量值(小长方形中的面积和),与实际体积(曲线以下的体积)之间存在着一定的误差,采样时间越长,该误差越大。

而且由于质量流量计的安装方式和测量原理,其受管道内阻力的影响较大,流体介质在管道内的流量是不均匀的,其中心的流量最大,越往外壁,其流量越小,与外壁接触的流体层其流量几乎为零。这样注定用普通流量计无法用到需要精确计量的场合。

采用称重传感器作为称量手段,就可以避免上述的问题,其与果汁的种类、浓度无关。

三、改造过程

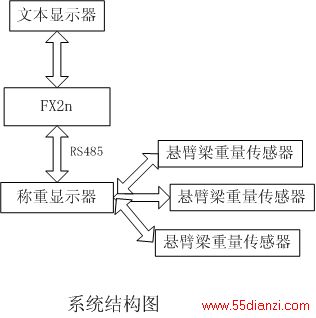

通过以上分析可知,需要对控制工艺进行改进,由于标定物理量为重量,故改造方案直接采用重量传感器。并且为了避免模拟量输出的共模干扰和漂移,现采用精度更高的串口协议来读取重量值。因为串口协议不容易受到线路上的信号干扰和模块内步信号的扰动,稳定性更好,精确度更高。PLC采用RS485对称重变送器串口进行读取。称重传感器采用悬臂梁式,悬臂梁式传感器一端固定,另一端拖住容器,安装方便,适合于该罐装系统。这样控制精度可以控制在100克之内。

由于考虑到PLC既要与重量传感器进行通讯,又要连接文本显示器。保持原有的FX2N控制器,并加装RS485BD通讯面板。

整个系统简图如下:图(二)

图(二)

罐装工艺原理为:人工将无菌袋放进罐装头,罐装室内置卡爪抓住袋颈,自动启盖,由气缸控制的罐装阀下降填充无菌袋口,介质从高位灌经灌装阀流入无菌袋内,人工启动升级气缸,升降气缸在罐装过程中慢慢上升,以防拉破无菌袋。如罐装速度慢时,可设置氮气加压。加快罐装速度。

其中有两点需要强调和说明:

一)由于罐装完毕后,需要借助于底部的辊筒将其移走,故重量传感器只能安装于辊筒之下,并且为了防止辊筒底板的积水造成称量的误差,要将辊筒底板拆下。考虑到钢筒和辊筒的重量,所以重量传感器最大量程不得小于350KG。

二)由于阀门全开时,流量较大,会有一定的冲击。如果此时称量,有可能会造成误差。所以称重变送器要采用具有防过冲功能的控制器。

实际灌装中,由于管径较大,270KG的液体介质一般在3分钟内罐装完毕,则每秒平均流量为1.5KG,考虑到延时等因素,如果单单采用程序提前量的方法进行关闭控制,无法达到精确灌装的目的,所以我们采用以下的解决方案:当开始罐装时,阀门为最大开度,当称量重量距目标重量还有20%-15%时,启动脉冲灌装程序,系统由连续灌装自动切换到断续灌装状态。采用此种方法确保了实际灌装量与设定灌装量之间的误差处于可接受的范围之内。

四、总结

通过工程实施前的仔细分析,我们选择了正确的方式对该系统进行了改造。在随后的生产中,该系统的精确度完全满足客户要求,而且界面友好,操作方便,无论是熟练的操作人员还是新上手的操作人员,只要遵循正确的操作步骤,都能完美的完成灌装操作。该系统解决了一直困扰客户的难题,赢得了客户的一致好评。