正是基于上述原因,即使PC电源的标称额定功率可能很大,但是它的实际输出功率并不像我们想象得那样大,相关研究机构也证实了这一点,EcosConsult-ing(80PLUS的执行机构,见下文)相关资料显示,个人计算机真正处理任务的时间实际上仅占开机时间的3%~6%,它们在带载/空闲模式下所消耗的能量约占总能耗的95%,并且大部分的工作时间都处于空闲模式,等待用户输入信息,合理的电源管理可以大大提高PC的运行效率,节约电能。

在非PC应用领域,如一般工业应用,通讯电源等领域,比PC电源输出功率大得多的开关电源比比皆是,没有采用风扇散热的也是随处可见,关键是成本因素在起作用,因为被动方式散发热量的效率要比主动散热方式低将近10倍,因此同样的输出功率和应用环境,如果不使用风扇,金属散热器要大得多,这不但要消耗更多的金属,还需要更大的空间,如果可用空间受限制,就需要采用微小型器件以便为散热器腾出地方来,也会增加不少成本。

总体而言,如果商用产品不使用风扇,电源的价格要高得多,曾经见过一款没有散热风扇的国外某品牌的PC电源,采用厚厚的铝质外壳,尾部除了市电电源进线插座,布满了散热翅片,标称输出功率在300W左右,除了价格不菲,市场上也不十分容易找到。

PC电源的噪声受到关注,也是得益于人们对PC整个系统噪声的关注,从AT电源到ATX电源,关于电源噪声的指标,目前还没有一个统一的标准,不过有一个与噪声有关的环保指标,即效率标准,高效率的电源显然有利于噪声的降低。以往的PC电源,效率一般在65%左右,而80PLUS则要求PC电源的效率不低于80%。

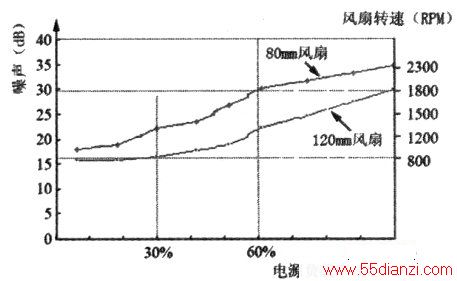

传统PC电源的风扇80mm规格的居多,即是从机箱尾部可以看到的那种,另一种是120mm的,受电源高度限制,朝向机箱内部安装,冠以低噪音头衔的电源使用的大都是这种大口径风扇。下图是AcBel(康舒科技,PC电源OEM、ODM厂商)一份技术文档中提供的反映电源风扇噪音水平曲线图,从这份图中也可以看出,即使有了智能温度控制电路,PC电源的噪声仍然难以被忽视,最好的办法就是不用风扇。

而对于有动手能力的电子爱好者而言,用适当的方法改造一个现成电源,搭低耗电量的PC系统,使之脱离风扇运行,就可以享受无噪音干扰的惬意,何乐而不为呢?

笔者亲自改造的一台普通电源,已经安然经过了3个炎热的夏天,受当时CPU选择的限制,只是使用了一个SLOT1接口的P|||800,自带大型散热器(原来没有配置散热风扇)。虽然这样的配置显得非常老旧,不过CPU+主板的耗电量并不比表1所列的一般配置低,而且还使用了独立的显卡、声卡、网卡,所以,仅从电源本身来说,改造还是经受了必要的实践考验。

循因改造自己的电脑

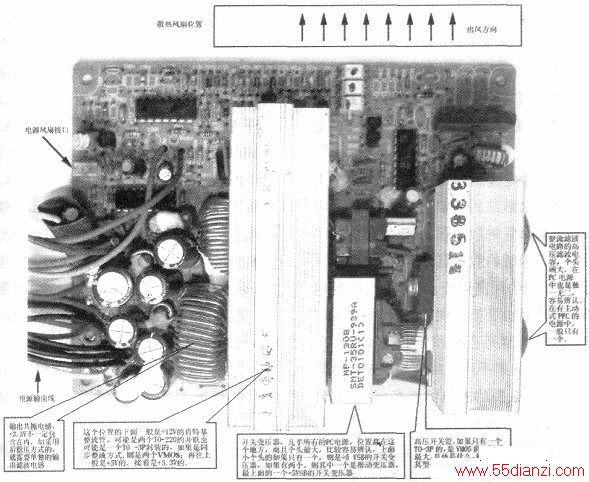

下图是一个普通PC电源的俯视图,可以同时参照图1的电源电路框图来理解它。这个电源的EMI电路有单独一块小板,图中没有显示(照片拍于改造中,一部分电源输出线被暂时拿掉了,所以显得有些少)。另外,为了使改造有代表性,同时也是为了降低试验的成本,这个电源的版本比较老一些,也没有PFC电路。也就是说,这是一台效率相对较低的PC电源。从这个电源的布局不难看出,为了适应风扇通风散热的需要,开关变压器、高压开关晶体管的散热器、低压侧整流用的肖特基二极管的散热器,成纵列挤在了一起,相互间的距离很近,另外输出共扼电感的发热量也是很可观的,这样的排列在使用风扇的情况下是比较有利的。

但是,如果不用风扇而采用被动散热的方法,这么多的发热体挤在一起,是非常不利的:一方面部分区域没有散热器、发热元件或硕大的元件,温度相对比较低,空间也比较大;另一方面,多个发热体拥挤在一起,形成了热积聚(热岛)效应,不利于热量的迅速散发,使温度升得更高。

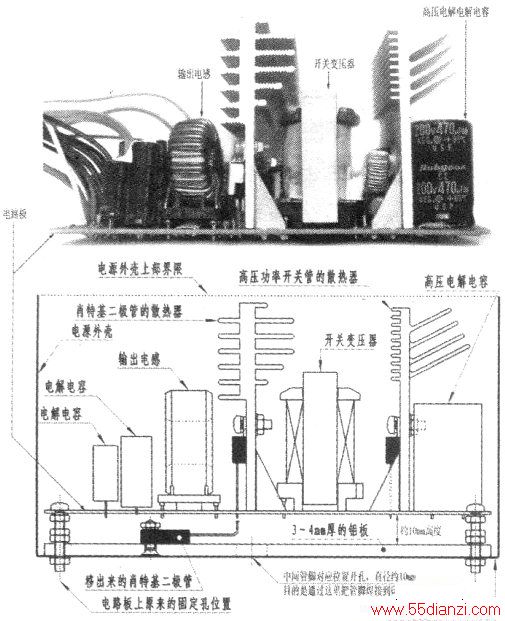

找到了问题的症结,改造思路也就有了,因为实拍的照片不太容易说明问题,所以用一个装配示意图来,如下图所示,图中的实物图是上图所示电源板的侧视图,这种改造方法的目的如下:

1、改善热积聚的状况,将发热相对比较大的+5V、+12V高频整流管(一般是肖特基二极管)移出,使发热集中的区域相对分散开:

2、增加散热路径,使一部分热量从“散热器一电源外壳一机箱”以热传导的方式经机箱散发到空气中:

3、增加散热片面积,新增加的4mm厚的铝板,相当于增加了散热片的面积。

笔者已多次采用这种思路进行实践,图5只是其中的一种具体方法,改造后电源在P|||800的系统上运行得很好。

在PC电源中,低压高频整流部分是+3.3V、+5V、+12V三组整流电路,尤以+5V、+12V为甚,功率及发热量比较大,一方面是输出电流比较大,另一方面,对于半导体器件而言,高耐压的器件,通常导通电阻和开关损耗都要高一些。图5中,从电源PCB板上移到PCB板下面的4mm铝板上的肖特基二极管,是+5V、+12V两组整流管。如果每组整流是两个TO-220封装的肖特基二极管并联使用的,最好改用一个TO-3P封装的代替以便于安装,如MBR3045、MBR4045、MBR6045等型号,这些型号中的前两位数字表示最大正向整流电流,单位是A,后两位数表示耐压,单位是V,可用于输出电压不大于12V的整流,而TO-220封装的,一般是25A以下的,以20A的居多,不过一些新产品,采用TO-220封装的,也有45A左右的型号,如ON(ONSemiconductor,安森美)的MBR4045。

另外,保留+3.3V一组整流管,还有如下考虑,一是为了充分利用原有的散热器,二是不至于降低原有电源印制板的机械强度,因为原有的散热器很大程度上同时起着加固印制板的作用。

为了保证安全,印制板和4mm铝板之间最好垫一块耐热的绝缘板(废旧的印制板就可以),要注意将残留铜箔清除干净,为了不影响读图,图5没有画出绝缘板。

笔者没有将高压开关晶体管移出来,除了与保留+3.3V整流二极管相同的原因以外,还因为高压电路工作于高压小电流状态,只要电路设计和器件选型合理,不至于让开关损耗过大,相对低压侧,效率还是比较高的,发热量不是很大。带有温控功能的电源,温度传感器(一般是热敏电阻)大都位于肖特基整流管的散热器上,也是一个佐证。当然,安全和简化电路也是一个附带的考虑。如果待改造的电源,高压开关管的散热器比较小,可以考虑更换大一些的散热器,也可以与低压侧的对调,但一般需要对散热器进行机械加工,将长度改短一些。

为了增加热传导效率,4mm铝板要尽量和电源外壳的底部贴紧,最好在二者之间涂一些质量好的导热硅脂。为达此目的,外壳底部原来固定印制板的四个带有自攻螺纹的突起就要除去,固定螺丝采用穿丝,穿丝方向不变,由里向外,多余部分只要不影响电源在机箱内的安装,可以不用管。因为改造后的电源就不太容易拆装了,所以不确定硅脂的质量的最好不用,否则时间稍微一长,硅脂干涸,反而不利于热的传导。

图5中的4mm铝板的参考加工尺寸如图6所示,实际改造中,固定高频整流二极管3.5mm沉孔和焊接管脚的圆孔,开孔位置需要根据实物尺寸做相应调整,而整个铝板的尺寸,一般不需要调整。关于铝板的厚度,建议不要小于3mm,以保证足够的机械强度和理想的热传导效率。

准备好铝板和要改造的电源,剩下的事情就简单多了。大致的过程是:

1、松开电源项部的四个固定螺丝,拆开电源(从这一刻起,电源将失去保修,因为保修封条就贴在外壳缝隙处):

2、松开电源PCB板上的四个固定螺丝,将220V市电输入线和风扇电源线从电源板上脱开,如果不是接插件,就需要用烙铁焊开,这时要记住这些线的位置,便于复原;3、仔细查看低压侧整流管的情况,确定是肖特基还是VMOS,哪些是+12、+5V的。如果是肖特基,就不用管引脚的极性,只需要对齐引脚到PCB反面焊上去就可以,如果是VMOS,就要注意引脚的极性,一般而言,将VMOS有型号标识的一面对着你自己,引脚向下,那么从左至右依次是G(栅极)、D(漏极)、S(源极),有资料认为,场效应管的D、S可以互换,这种说法不太确切,对结型场效应管而言,大多数情况下是可以的,但是对于绝缘栅型场效应管,尤其是包含体二极管的VMOS,是错误的,而没有体二极管或者被屏蔽的品种,是比较少见的,所以翻到PCB背面安装的时候,还应该和拆下来的时候一样,G、D、S一一对应。

4、测量要翻到PCB背面的晶体管的位置,确定下图中固定孔的位置,按照实物确定位置后,加工4mm铝板。

本文关键字:电脑电源 小改-小革,电子制作 - 小改-小革