1.简介

在过去的20年里,出于节约燃料和保护环境的考虑,汽车工业经历了紧缩的政府政策和安全性要求。这些规定促使汽车制造商提出创新的解决方案来设计减小燃料消耗的更加轻巧的汽车,同时出于驾驶员安全的考虑改进车辆的总体结构。其中一种解决方案包含了激光裁焊拼板工艺,这项工艺要求在加工过程之前选择各种材料共同来焊接。将可获得的材料选择到裁焊拼板的概念使得工程师们可以裁剪拼板以保证在他们所需要的零件的内部准确安置材料最佳的性能。等级,厚度,强度和电镀涂层上(例如镀锌/镀镍或者冷却包箔和退火)都存在着差异。裁焊拼板目前用于车体侧面框架,车门内部面板,发动机间隔栏,中柱的内部面板,车轮框/减振面板。

到目前为止,在汽车应用中还没有其他的材料表现出钢所具有的多样性。现有的IF钢,DP和HSLA在可成形性方面有很好的表现,能够满足大多数汽车制造的要求。随着提出预测和评估这些裁焊拼板工艺在成形和其他结构特性方面的性能的挑战,这些等级钢的使用已经渗透到裁焊拼板当中了。许多关于裁焊拼板成形行为的报告已经有了记载。在A/SP其中的一篇报告中提及,在疲劳或者循环加载的情况下裁焊拼板的失效对于结构组成来说是非常严重的问题。材料的高循环疲劳强度取决于例如残余压力,局部压力集中和表面保护涂层等表面条件。在运用激光焊接工艺时,残余压力和其他的焊接缺陷被引入到了材料中。由于在这方面只有有限的数据,A/SP已经确定这一领域需要进一步的研究。Wang和Ewing[2]比较了对无涂层的SAE1008等级钢的激光焊接和阻点焊接的疲劳强度。研究表明,与阻点焊剂相比,激光焊接的疲劳强度更高。

Lazzarin et al.[3]测定了在无涂层和热蘸电镀锌条件下相似厚度的激光焊接的疲劳强度。他们总结两种组合的疲劳强度是相似的。先前此领域的工作包括基本的相似厚度裁焊拼板或者由不同厚度的材料组成的裁焊拼板的疲劳行为。对于作者的知识而言,到目前为止关于破裂机制的不同的裁焊拼板没有比较或者基准。

因此这项研究的目标是研究疲劳强度和确定具有和不具有热蘸镀锌的不同厚度激光焊接的IF钢和低碳钢的破裂机制。

2.原料和试验程序

2.1 原料

研究中所选择的材料是IF钢(退火和热蘸镀锌)和低碳钢(冷却包箔和退火)。选择是基于大量激光焊接的实际生产部件。基于部件的名字,三种不同的裁焊拼板工艺组合命名为GMX,W-Car和MC-DI。

●在两张钢板之间GMX具有最小的厚度差异和最大的生产强度差异。

●在两张钢板之间W-Car具有最小的生产强度差异。

●在两张钢板之间MC-DI具有最大的厚度差异。

选择一种底座金属(简写为BM)来比较裁焊拼板的疲劳强度。由于目前研究所使用的金属组合物的平均厚度为1.5mm,因此我们选用厚度为1.5mm的底座金属。

2.2激光焊接加工

裁焊拼板起源于加拿大康科德激光之力有限公司。激光用于裁焊拼板的粗端焊接。在激光焊接加工中不使用填充材料。

2.3 样品准备及微观结构观察

图1展示了激光焊接测试样品的几何外形。焊接珠被置于中心,指向垂直于装载线的方向。对底座金属而言,它的尺寸与在中心用激光焊接的样品相同。材料的旋转方向沿着装载线的方向。在其他发表的论文中相似的几何外形被使用。为了防止疲劳强度的尖峰边界效应,所有样品的测量区域都使用#400砂纸手工轻轻打磨光滑。

在疲劳测试之前,待焊接样品的交叉连接处的微观结构要在光学显微镜下检查以估计激光焊接的质量。开始要在未蚀刻条件下观察交叉连接处的包含物。然后用4%的Nital蚀刻剂蚀刻样品来检查微观结构。

2.4机械测试和金属断面的显微镜观察

焊接中微硬度的测试要在计算功能强大和自动的微硬度测试器(Clemex MT-2001)下进行。施加持续时间为15s的300g的加载。在疲劳测试之前,为了确定最大施加加载值 ,要在没有焊接珠的单个底座金属上依据ASTME8标准进行拉伸测试。用于疲劳加载的 的初始值选大约最终拉伸强度的一半。拉伸特性由速度控制模式下的Schenck-Treble拉伸测试机确定。在具有强大计算功能的水压伺服Instron8801疲劳测试系统上进行测试。在作为每ASTME466标准量的加载量下进行测试。为了避免可能发生的扣住,所有的样品限制在室温条件下加载比率为 的压紧循环中,并且垂直于焊接珠的方向。在测试中使用频率为50Hz的正弦波。在 循环中在某强度水平下无疲劳失效发生,则我们定义这个强度水平为疲劳极限。我们使用装有EDS分析仪的电子扫描显微镜检查破裂表面,EDS分析仪可以用来确定疲劳裂缝的初始方位和疲劳裂缝的传播机制。

3.结果与讨论

3.1微观结构和微硬度

微观结构分析表明焊接不受如图所示的多孔性,凹度,裂缝,空洞和未校准等焊接缺陷的影响,同时也表明表3选择的焊接参数是合理的。熔化区的平均宽度大约为0.8-1mm,焊接两侧受热影响的总区域大约为0.7-1mm。底座金属的微观结构由等轴晶粒铁酸盐构成,焊接区域表现微优良的珠光体和低碳贝氏体。

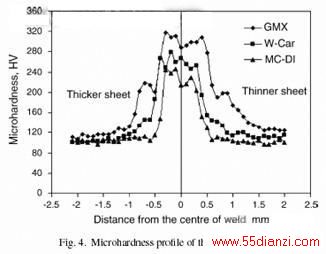

Vickers所做的微硬度测试表明与单个底座金属相比,交叉连接处裁焊拼板具有更高的硬度(图)。在测试的三种裁焊拼板化合物中,我们发现分别与底座金属比较,焊接珠的硬度是它们的2.5倍。正如其他的研究者所报告的一样,这是由于激光焊接加工局部热量输入特性引起的。比较不同焊接工艺在热蘸镀锌低碳钢上的效果,Lazzarin et al指出在焊接时激光焊接比捣碎焊接具有更高的硬度。Rhee et al指出焊接珠的硬度是相似或者不相似厚度底座金属钢板硬度的2.3倍。Lee et al指出激光焊接产生最窄的焊接区域,电波束焊接产生的区域是它的1.5倍,捣碎焊接产生的区域是它的4倍。他们同时也发现激光焊接的微硬度峰值要高于电波束焊接和捣碎焊接。然而,焊接中产生较高硬度的原因却没有说明。

IF钢和低碳钢正常情况下包含微量合金元素,例如含有0.01%的钛和0.02%的铌。通过微观结构更新,固态溶解增强和快速淬水加入这些微量元素有利于增强强度和可淬性。这样形成的钢板的典型微观结构由嵌入钛和铌的碳化物的铁酸盐矩阵构成。由于晶体分解铁酸盐具有不同的形态,研究表明多边形铁酸盐具有等轴晶粒组成的多齿和低断层密度。Widmanstatten铁酸盐是具有断层结构的伸长鱼叉;粒状的铁酸盐包含有孤立的宏观元素和高断层密度;贝氏体铁酸盐由平行的铁酸盐条组成并具有高断层密度。

由于激光焊接加工的加速且非平衡冷却速率,在焊接或者熔化区形成的多边形铁酸盐受到挤压,并非如图2所示的形成非平衡,非等轴晶粒铁酸盐或者贝氏体铁酸盐。我们所观察的微观结构特性是激光焊接中非平衡冷却造成的。随着冷却速率的加快,待观察的粒状铁酸盐和贝氏体铁酸盐片断体积以多边形铁酸盐为代价增长。当微观结构大多数变为粒状铁酸盐时,先前晶体的颗粒边界位置得以保持。当温度快速下降到临界温度 以下时,被保持的晶体进一步转变成更加优良的珠光体或者低碳贝氏体铁酸盐。微观结构的这些改变增强了

上一篇:将使汽车工业获益的磨齿机