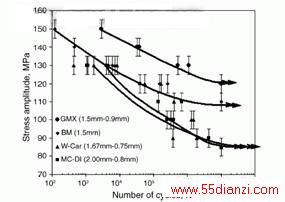

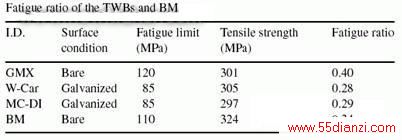

无涂层的裁焊拼板化合物(GMX)的疲劳极限是镀锌裁焊拼板(W-Car和MC-DI)的1.4倍。以上结果表明GMX裁焊拼板和BM之间存在10MPa的差异,这可能与实验的分散有关。如下表所示,我们定义裁焊拼板的疲劳极限与薄钢板产生疲劳失效时的最终拉伸强度的比率为疲劳比。我们发现对于非镀锌或者无涂层的GMX而言,它的疲劳比与同样是镀锌的W-Car和MC-DI相比高1.4倍。例如,0.04对0.28或者0.29。众所周知疲劳特性取决于被测试材料的表面条件。像电镀这样的表面处理一般会减小钢的疲劳极限。对于具有柔软铝皮的铝合金钢所具有的相似特性也有报道。由于残余压力得以极大改善,可以产生电镀涂层支撑和硬度,因此采用特殊表面处理对疲劳特性能够产生可评估的效果。在镀锌裁焊拼板加工中,有点类似于上面提到的过程,钢的下表面涂一层较柔软的熔化锌做支撑。当熔化锌凝固时在钢表面产生残余拉伸压力,并进一步受制于旋转回火或者对同一种纹理的表面流通加工。对于镀锌裁焊拼板来说这也是对降低疲劳极限有贡献的因素。在熔化区当锌与铁形成合金,热蘸镀锌加工中在铁底层和锌皮之间可能产生锌铁状态硬度和脆性。锌铁状态很可能产生局部增长或者钢颗粒边界破裂,这些取决于锌和钢的化学组成和沉浸时间。锌通过破裂的 抑制层传播能够解释在钢颗粒边界破裂的出现。由于钢底层和抑制层之间失配引起的内部压力也有可能产生破裂。在高温情况下颗粒边界滑动,错位以及断层移位都可以使抑制层的压力得以减轻;低温情况下破裂也可以使压力得以减轻。这个过程使得液态锌在颗粒边界进入钢底层快于锌原子扩散到颗粒边界。因此,镀锌的W-Car和MC-DI的疲劳强度变低。

3.3破裂方位和表面的观察

破裂表面检查表明观察裁焊拼版的不同失效模式,所有情况下的初始疲劳裂缝都发生在底座金属。如下图所示这与包含物或者多孔性有关。对于W-Car和MC-DI化合物疲劳裂缝在薄底座金属传播分别为0.75和0.80mm。然而研究发现薄底座金属失效的位置随着应用压力幅度的变化而不同。在90,100,110MPa低幅度下,失效发生在离焊接珠大约2mm的地方;当在120,130MPa高压力幅度下失效产生在离焊接珠大约6-7mm远的地方。对于GMX裁焊拼板化合物来说,失效发生在薄(0.9mm)底座金属,在120-150MPa整个应用加载范围内远离焊接珠大概6-7mm。这个现象源于裁焊拼板厚度变化产生的凹口效应,使得压力集中在焊接头附近。对W-Car和MC-DI(0.92和1.2mm)裁焊拼板的底座金属的厚度差异至少是GMX裁焊拼板工艺的1.5倍。因此W-Car和MC-DI焊接珠附近的压力集中要强于GMX。其他的文献也报道了相似的结果。Rhee et al比较了平行和垂直于装载方向的焊接头运转情况下不同样本的几何外形。装载垂直于焊接珠的样本初始裂缝和最终破裂发生在底座金属与我们当前的观察是相似的。这表明如图3所示高硬度焊接珠的阻抗高于底座金属的阻抗。Oh et al发现产生压力集中和疲劳极限下降的不连续表面引起的凹口效应使得相似厚度裁焊拼板的疲劳极限高于不相似的裁焊拼板。Lazzarin et al也报道说他们在压力下进行的样本可视化检查并没有揭示焊接珠任何明显的横向移位。Lee et al观察了发生在热敏感区的捣碎焊接拼板的疲劳失效以及激光裁焊拼板在底座金属的失效。与激光裁焊拼板相比捣碎焊接有更强的凹口效应,因此在跳动拉伸压力下它具有更低的疲劳强度。

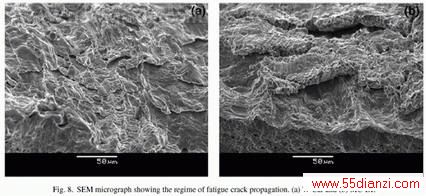

具有锌涂层的W-Car和MC-DI疲劳裂缝传播表明颗粒间破裂与次要裂缝共同作用(下图a和b)。

这些SEM观察表明镀锌W-Car和MC-DI裁焊拼板中的低疲劳极限是晶粒破裂的结果。正如3,2节末尾所讨论的,是由锌渗透入钢板表面之下所引起的。这与上面提到的表面条件的确是影响材料疲劳寿命的主要因素之一的发现相一致。

4.总结

1.焊接交叉连接处的微观结构检查揭示焊接是不受多孔性,凹度,空洞,内含物或者未校准等缺陷影响的。这表明用于裁焊拼板的焊接参数合适,可获得良好的焊接效果。

2.激光焊接后焊接珠的微硬度是组成裁焊拼板的单个底座金属的将近2.5倍。这些都源于焊接金属中良好珠光体和低碳贝氏体结构的形成,而底座金属却是由等轴晶粒铁酸盐鱼叉构成。

3.无涂层裁焊拼板的疲劳极限据发现大约是镀锌裁焊拼板的1.4倍。

4.据观察疲劳破裂总是发生在裁焊拼板的薄钢板上。然而破裂的位置与钢板厚度不同所引起的压力集中有关。据观察在大厚度差异的情况下疲劳失效发生在焊接珠附近,而当裁焊拼板具有小厚度差异时失效总是发生在远离焊接的地方。

5. 底座金属和裁焊拼板主要是以疲劳条纹的形式传播疲劳裂缝,而镀锌裁焊拼板的晶粒间破裂是由于锌渗透到钢板表面以下所引起的。这也是镀锌裁焊拼板的疲劳极限低于无涂层裁焊拼板的原因。

上一篇:将使汽车工业获益的磨齿机