机器人控制的Remote激光焊接技术除了利用扫描设备控制激光射束的运动之外,还要求激光切割保护气体割炬具有很高的动态性能。与没有附加坐标控制的传统激光切割割炬相比较,新技术可节约工时60%左右。

随着金属激光加工技术的不断进步,现在使用高能量的激光切割金属材料时通常可以使用比5年前要高许多的进给速度。但由于移动部件质量较大,即使是高动态性能的激光切割设备在直线切割时可能使用的进给速度也达不到大多数轮廓切割的理论速度。例如,利用激光切割设备切割电动机转子、定子铁芯等电气钢板时,平均切割速度为20m/min;而理论上可以实现的激光切割的极限进给速度则为100m/min(见图1)。随着激光射束质量的进一步研发和提高,这一差异还将明显地增大。因此,即使允许以很高的进给速度进行激光切割的线性驱动导向机构,但由于动态性能设计方面的原因,其多过渡线、小形轮廓轨迹控制可以实现的进给速度都明显受到了限制。

由于加速度引起的加速度增量是一个重要的影响因素,它使得动态的轨迹控制受到了很大的影响。加速度的变化不是跳跃式的变化,而是随时间增加而提高,并受加速度增量的影响,这就导致了在较短的切割轮廓中,机床坐标轴常常达不到其最高的加速度值,不能实现按照最高加速度进行加速运动。

保证不发生冲撞的加速度增量极限值一方面受驱动装置本身的影响,另一方面也是由考虑了外部因素而设定的机床参数极限值所决定的。外部条件对加速度提高的限制是非常必要的,以便降低机床机械振动对驱动系统的影响,避免对激光头的导向精度产生负面作用。

受加速度限制的驱动进给量

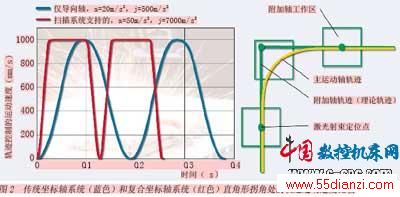

目前,激光加工设备都是通过进给量对各个坐标轴应执行的加速度加以限制。由于它的作用,在大多数切割轮廓情况下,激光加工机床坐标轴的运动速度很难达到事先规定的极限速度。图2所示为带有和不带有坐标轴进给加速度增量在运动距离限制与加速度限制时加工工件直角处的速度关系曲线。在2001年的工业机器人焊接研究中,IWS霍伦霍夫研究院通过扫描系统在机器人中的集成时对这个问题进行了解决;并明显地提高了机器人的加工速度和加工质量。在激光焊接时,与激光切割有所不同:在各个焊接点处尽可能保持恒定的生产加工速度和尽可能短的定位运动时间。如今的机器人Remote焊接设备已经完全把机器人(空间、灵活性)和扫描系统(动态、精度)的优点经智能化的轨迹运动和自动化控制结合在一起。

上一篇:高效刀具打造汽车变速箱壳体