一、工作过程

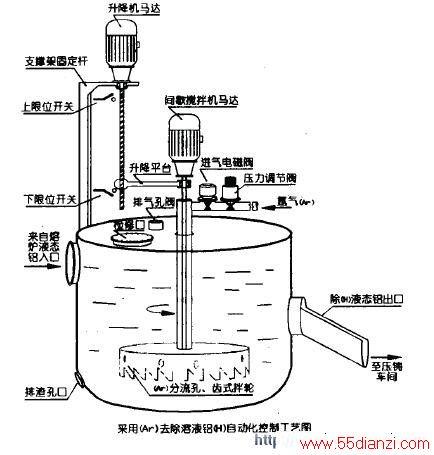

右图是系统结构示意图。

平时,固定着搅拌马达、搅拌轴的升降平台停留在上限位开关的位置,当需要加注氩气时,由升降马达转动带动螺杆转动使升降平台下降,当齿式拌轮下降到铝液面时启动氩气阀并打开搅拌马达,下降至接近底部时(此时,平台应该接触到下限位开关),关闭升降马达,在此位置维持到设定的时间后,控制升降马达上升,离开液面前的一定距离时关闭搅拌马达,在离开液面一定距离后关闭进气阀(提前关气会使铝堵住出气口),在升降平台上升到上限位开关后关闭升降马达,一个循环结束。

二、单片机控制设计

程序流程图如左图所示。

由于每次开机时不能确定升降平台是否处于最上方,所以,开机时需要把升降平台上升到位(以上限位开关位置为准)。

三、选材

为了便于调整和显示系统工作状态,需要用带中文字库的液晶显示屏RT12864M。所有时间设定都需要可调并固定下来(即使关闭电源也不丢失),这就需要记忆单元,这里用的是ATMELWC24C02。为了提高隔离效果,使用了两级继电器,一只是12V,另一只是220V。

四、工作原理

1.硬件电路

电路如下图所示。220V交流电经双9V变压器变压后,再经整流、滤波得到12V电压,此电压一方面供给继电器,另一方面经7805稳压后得到+5V电压。89C51得电并复位后(⑨脚为复位端)执行程序,读出24C02中上一次所存的数据,在RT12864M上显示各种数据。选12MHz晶振是为了程序中的定时方便。上、下限位开关分别接P3.1、P3.2口。P3.3口预置时间的分减,P3.4口预置时间的秒减,P3.5口预置时间的分加,P3.6口预置时间的秒加;P3.7口时间单元加。每调完一个循环记忆一次,每个时间单元分别代表每个动作的时间间隔。P3.0口接往复循环加气或单次加气的选择开关。P2.2和P2.3口接24C0212C总线的数据和时钟脚;P2.0、P2.1、P2.4、P2.6口分别接液晶显示的RS、R/W、En、RES;P0.0~P0.7分别经上拉电阻连到液晶显示的DB0~DB7。P1.0~P1.3分别经反相器及电阻到三极管,再到继电器,控制升降马达上、下,气阀开关及间歇搅拌马达开关。为避免上升和下降继电器同时闭合,采用了如图3所示接法。当P1.0和P1.1同为低电平时,K1和K2同时闭合,但是只有UP继电器K5有电流通过,而DOWN继电器则由于K1闭合而没有电流通过。S9、S10、S11、S12是作为人工单独控制用的开关。

2.软件设计

(1)定时程序通过定时计数器0来进行定时,每50ms产生1次中断,中断200次(dEDA=200)即为1秒。理论上50ms的定时计数器初始值(12MHz晶振)应为5000/256,但在实际运行中4900/256才是最准时。

(2)记忆单元的读取和存入通过I2C操作平台程序实现如发送数据及接收数据,应答位发送,包括启动总线函数、结束总线函数、字节数据传送函数、应答子函数、向有子地址器件发送多字节数据函数、向有子地址器件读取多字节数据函数等等。

(3)倒计时200次中断为1秒,60秒为1分,最大计时99分59秒。由于有几个计时,只需编一个倒计时子程序,当需要计时时,调用该子程序即可。

(4)LCD显示子程序液晶显示屏RT12864M自带中文字库,需要先对其进行如下操作:

1)清屏。

2)对光标的移动方向、DDRAM的地址计数器控制。

3)开显示,关光标,不闪烁。

然后,就可以送出显示位置的行列数和内容了。

五、结束语

由于继电器对马达开关控制时会产生很强的干扰,所以整个电路必须屏蔽起来。

本程序经过将近两年(2007年9月开始)的运行,已经证实其确实可行。当然,还有待改进完善的地方,比如对铝液面的判断,由于这里要求不高,所以是通过观察齿式拌轮到达或离开铝液面的时间(以上下限位为起点),并输入此时间,每当程序运行此时间就认为齿式拌轮处在铝液面。

如果电压变化引起马达转速变化时就会引起齿式拌轮提前或晚到铝液面。

本文关键字:单片机 自动控制-单片机,电子制作 - 自动控制-单片机

上一篇:简单可靠安全的自动合闸装置