一、自动数粒机系统结构和工作原理

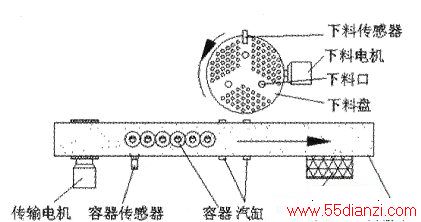

自动数粒机由机架、传输机构、下料机构、供料机构和控制器等部分组成。自动数粒机的传输带由传输电动机拖动,用于传送将要罐装的容器。

下料机构包括下料电动机、下料盘、下料道和出料口。下料盘由下料电动机拖动,将下料盘上的待装物送到下料道,再经出料口装入容器中。供料机构是用于向下料盘提供待装物品的机构,它由螺杆供料器和储料箱组成。自动数粒机有3个传感器,一个是容器传感器,用作检测传输带上是否有容器;另一个是下料传感器,用作检测下料盘的每一等份的待装物品是否全部掉入下料道,在这里选用检测距离为10mm的接近开关作为下料传感器;最后一个是料位传感器,用于检测下料盘是否需要供料,这里采用双位控制开关为料位传感器,安装与下料盘中。

二、PLC控制要求

(1)自动数粒机启动后传输电动机运行,控制器应检测容器是否到位和下料盘是否有足够的待装物品,只有这两个条件都满足时才能启动下料电动机。

(2)自动数粒机在运行中一旦检测不到容器或者下料盘的待装物品不足时,立即停车并发出声光报警;停车后经手动复位系统才能恢复运行。

(3)为了能够调节罐装速度,自动数粒机的下料电动机采用变频调速。传输电动机采用单相电动机,无需调速。

(4)由于自动数粒机的下料道较长,待装物品从下料孔到出料口的时间较长(大约2秒),为了提高罐装速度挡容器汽缸和进容器汽缸动作应迅速。

(5)应具有紧急停车的功能。

三、自动数粒机流程图

根据控制要求,可以得出该自动数粒机流程图如下图所示。

四、机型的选择及地址分配

(1腔制系统总共需要6个输入点、8个输出点。

I/O输出地址分配表见下表所示。

(2)选择了SIEMENS的S系列200,其属于小型机,提供14个输入点、10个输出点,与系统的要求相符合。

(3)下料电动机为功率750W三相电动机,其驱动电源选用单相输入,三相输入1.5kW的变频器,其他两台电动机选用单相电动机。

(4)PLC控制器内部含有一个24V直流电源,驱动输入输出设备,包括所有的输入输出继电器,所以采用了一个外部24V直流电源,驱动输入输出设备,包括输出继电器气阀,指示灯和报警器。由于整个机器耗电量较少,因此,紧急停车直接采用按钮,不再经过报警器。

五、系统软件设计

根据控制要求、工艺流程可以确定出该控制系统的软件设计框图。如下图所示。

该机采用光电效应原理,当药粒下落时,通过光电传感器产生的脉冲信号输入到高速PLC编程控制器,再通过电路和程序的配合实现计数功能,能保证其数粒准确度;瓶子由输送机连续供给,当瓶装填片数量满足PLC编程设定的参数值时,由气动装置间歇换瓶。采用独立的光学检测系统,可避免由粉尘造成的影响,从而保证高水准数粒精度和速度;操作简便,定位、换位精度高;可广泛应用于药品、食品、化工等行业包装线上片剂、丸药、软硬胶囊、素片、糖衣片等其它形状物料计数灌装之用。

本文关键字:暂无联系方式PLC工业控制,电器控制 - PLC工业控制