耐德Quantum PLC在上海外高桥发电厂烟气脱硫系统中的应用

一、摘要

关键字:脱硫 氧化 二氧化硫 石灰石 石膏 PH值 GGH FGD

二、概述

1、电厂现状

上海外高桥发电厂位于上海市浦东新区,长江南岸,北隔长江南港航道与长兴岛相望,电厂南侧为外高桥保税区,西面是外高桥新港区。电厂一期工程装机容量为4×300MW,#1、#2机组于1995年先后投入运行,#3、#4机组分别于1996年、1997年相继投入运行。二期工程装机容量为2×900MW,于1995年投入运行。三期工程装机容量为2×1000MW,目前正值施工高峰,计划2008年两台机组都将投入运行。

2、项目背景

本工程为外高桥电厂二期2×900MW超临界机组的配套工程,设计范围为在外高桥电厂一期4×300MW中#1、#2机组烟囱后新建两套烟气脱硫装置。包括石灰石制备部分、烟气吸收部分、石膏脱水部分、废水处理部分及相应的自动控制系统和电气系统电源供应系统等。

3、行业动态

我国能源以煤碳为主,由煤碳排放的SO2所造成的酸雨危及24个省、市、自治区。随着国民经济的发展和能源的不断增长,我国酸雨问题为得越来越严重,给世界生态环境带来了严重的危害。因此酸雨和SO2污染防治是我国环境保护的工作重点之一。

国家规定,通过发改委审批的新建火电厂,燃煤含硫量在0.7%以上的,必须安装烟气脱硫设施。而目前已投入运行的烟气脱硫项目仅占全国火电装机总容量的2.1%,据数据统计未来几年,还要有3亿千瓦装机的烟气脱硫装置急需投运和建设,因此火电厂烟气脱硫产业将迎来高速成长期。

三、工艺描述

本项目采用湿法石灰石强制氧化脱硫工艺,未处理烟气经FGD进口档板、增压风机、GGH降温后引入吸收塔,吸收塔采用逆流喷雾空塔结构,其下部设有反应槽,来收集未反应的石灰石浆液和已生成的石膏浆液。吸收塔配3台浆液循环泵,以保证塔内合理的液气比;设置2台氧化风机,使塔反应槽内的生成物得到完全氧化。浆液循环泵将反应槽内浆液经雾化器雾化从吸收塔上部喷淋下来与自下而上运动的烟气充分接触并发生化学反应,烟气中的SO2被除去,净化后的烟气经除雾、GGH加热后再由FGD出口档板回到主烟道经烟囱排入大气。石灰石浆液、SO2和鼓入的氧化空气反应生成石膏浆液,主要反应式为:CaCO3+SO2=CaSO3+CO2,2CaSO3+O2=2CaSO4,

图1、 图2。

浆液输送泵将吸收塔中一定浓度及PH值的石膏浆液输送至石膏浆液箱中暂存,当达到一定量时石膏浆液再通过浆液泵送入对应的石膏浆液旋流器进行预脱水,浓缩后的浆液由旋流器排出至对应的真空皮带脱水机,脱水后的石膏经输送皮带运至石膏仓库中。

脱水产生的废水经废水旋流器分离,一部分进入回收水箱作为补充水被送入吸收塔,循环使用;另一部分进入废水处理系统进行处理。

四、控制系统组成和施耐德解决方案

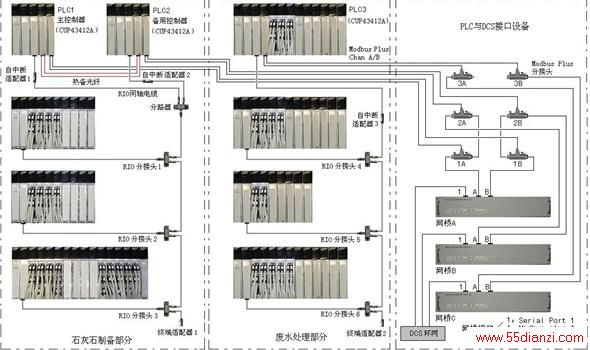

本烟气脱硫工程主控系统采用ABB贝利的Symphony DCS系统,共配置8台操作员站、2台工程师站、10台打印机、1#机脱硫电子间、2#机脱硫电子间、公共区电子间,所有这些设备通过冗余环网进行通讯,其中石灰石制备部分及废水处理部分采用施耐德Quantum PLC控制平台,通过Modbus Plus实现与DCS环网的通讯,这样操作人员可以在任意操作员站CRT上实现过程监视和控制、报警管理、趋势管理、系统诊断、数据采集和报表、开放系统连接等功能,DCS系统的网络结构见下图3。

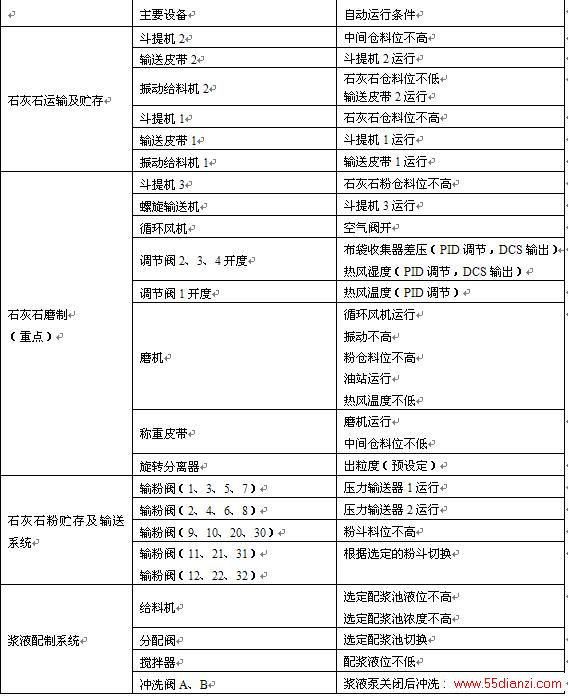

下面以石灰石制备部分为例进行说明,本部分配备两套完全独立石灰石处理生产线,可同时满足4×300MW机组在正常工况下脱硫用石灰石的耗量,每条生产线包括石灰石运输及贮存、石灰石磨制、石灰石粉贮存及输送、石灰石浆液配制和相关辅助设备,所有需要控制的设备均要求有自动和手动两种运行方式,主要设备及自动运行条件如下表:

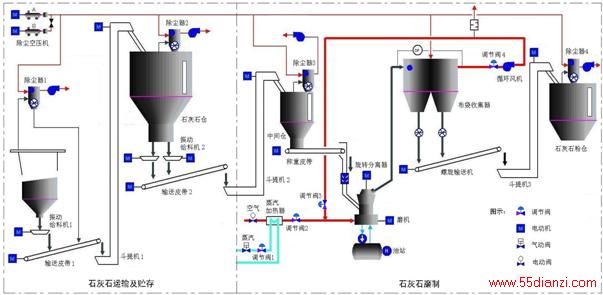

石灰石经输送皮带及斗提机转运至石灰石仓中贮存,需要时再依次通过振动给料机、输送皮带机及斗提机将石灰石转运至中间仓。中间仓内的石灰石通过称重给料机送至石灰石磨机,磨机配有蒸汽加热系统用于加热石灰石,使磨机在进料含水量不大于10%;磨机配有旋转分离器,以保证磨机的出料粒度。从旋转分离器排出的符合粒度要求的石灰石粉由布袋除尘器收集,并落入布袋除尘器下方的螺旋输送机,由螺旋输送机输送卸料至斗提机,经斗提机垂直提升送至石灰石粉仓中贮存,参见图4。

每个粉仓有2个出口,分别设有2台压力输送器,采用气力输送系统将石灰石粉输送至1km以外的配浆系统。整个石灰石粉输送系统设有3根输送管路,通过输粉阀的切换阀可以使3条输送管路内的石灰石粉分别送至2座粉斗。每座石灰石粉斗下设有2个石灰石浆液箱,石灰石粉可以通过粉斗下方的给料机及分配阀将石灰石粉有选择地送至2个石灰石浆液箱内水混合,通过浆液箱内搅拌器搅拌制浆,石灰石浆液浓度控制在20%,调制好的石灰石浆液通过石灰石浆液泵送入吸收塔。由于石灰石浆液容易沉积,故石灰石浆液箱、污水池等中都安装有机械式搅拌器,同时为防止设备停运时浆液在管道、泵中沉积,造成堵塞,在各浆液泵、管道上都设置了工艺水冲洗系统,参见图5

石灰石仓、中间仓、石灰石粉仓、石灰石粉斗均设有布袋除尘器及压力真空释放阀,并设有雷达料位计;为防止金属异物进入磨机,系统中设有金属探测器及除铁器;为保证卸料流畅,粉斗、粉仓设有流化风系统,共有3台流化风机和2台流化空气用空气加热器。

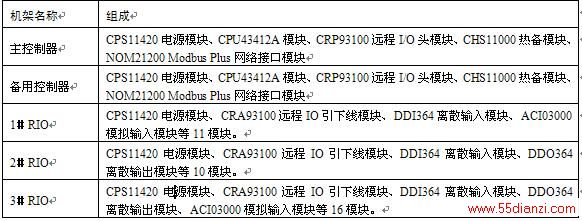

此部分的控制重点是磨机、分离器、循环风机、调节阀、石灰石粉温度及湿度的协调控制,难点是当数据吞吐量大的时候PLC的响应速度应满足工艺要求,为此控制系统采用RIO单电缆热备方式,由主控制器、备用控制器、1#RIO分站、2#RIO分站及3#RIO分站组成,控制器通过同轴电缆实现对3个RIO分站的控制,再通过Modbus Plus网络与DCS系统通讯,可以满足上述控制要求。设计控制点类型为:DI:1066,DO:570,AI:56,各站点模块的配置如下:

机架名称 组成

在正常情况下,主控制器执行应用程序并控制输入输出,备用控制器驻留在后台,通过高速光纤与主控制器相连。当主控制器意外发生故障时,备用控制器自动切换为主控制器,并使用最新的数据执行应用程序并更新I/O,发生故障的控制器修复并重新连接到系统中,它将承担备用控制器的角色。PLC控制系统的网络结构见图6。

由于工艺对响应速度要求很严格,I/O控制的切换时间应当在PLC扫描周期之内,Quantum的RIO网络采用“CPU直接驱动”技术,确保CPU的扫描时间和I/O扫描的时间高度同步,使CPU可以控制与其相连的模块之间的高速数据传输,以最大程度地提高吞吐量及性能。

Modbus Plus作为一个令牌网络,以1兆波特的通信速度进行快速访问并处理数据,其优势在于能够控制实时控制装置,如I/O、驱动器等,同时不因加载或通信而降低性能。具体配置如下:在主、备用控制器机架分别配置了NOM21200模块,采用单网络双重连接的方式,即主控制器NOM21200模块中的Modbus Plus Chan A与Modbus Plus Chan B接口分别通过双绞线连接到网桥A对应的A口与B口,同样备用控制器也以同样方式连接到网桥B对应的A口与B口,再由网桥通过串口连接至DCS CNet环网。

废水处理部分控制系统采用RIO单电缆方式,由本地I/O站、1#RIO分站、2#RIO分站及3#RIO分站组成。本地I/O站通过同轴电缆实现对3个RIO分站的控制。控制点类型为DI:1328,DO:428,AI:42,模块的类型与配置与石灰石制备部分类似,这里不再详述。

五、应用总结

使用施耐德PLC双机热备系统能够实现主备机之间平稳、无缝的切换,切换时系统对过程的监控不会中断,并且不会因为发生硬件故障而受到不利影响。因此双机热备系统能够减少停机时间,从而提高生产效率,到目前本系统已连续安全运行300天,平均故障停机时间为0天。