高压气瓶是在高压下工作的储气压力容器,保障其安全使用具有很重要的意义。如果压力容器本身存在着缺陷,如焊接气孔、夹渣,或在使用一段时间后,由于环境和载荷的作用,或由于使用不当,可能使高压气瓶产生某种缺陷(如裂纹、划伤等),这些缺陷会在高压气瓶工作压力所带来的持续载荷作用下不断扩大,如不及时发现,就有可能酿成大祸。因此,研制了压力容器检测仪器,利用超声检测原理,对高压气瓶进行缺陷检测,通过检测和分析计算,对缺陷气瓶进行安全评定和使用可靠度估算。同时,该仪器还具有检测数据管理、国家军用标准查询和缺陷分析等多种功能。

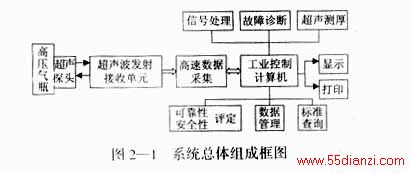

系统的总体结构如图2—1所示,它主要由超声波发射接收电路、高速数据采集卡、工业控制计算机组件等硬件电路,信号处理、缺陷安全评定、缺陷分析、检测数据管理等软件系统组成。

系统主机采用高可靠性的工业控制计算机,超声检测信号由高速数据采集卡直接送入计算机,通过二进小波变换后,由系统检测软件进行分析处理,确定气瓶的缺陷状况,通过安全评定软件对高压气瓶的安全性和可靠性进行评定,得到气瓶失效的临界参数、寿命估算和使用可靠度。

3.1 超声波发射、接收电路

超声波发射接收单元由发射电路和接收电路2部分组成。

超声波发射电路由脉冲发生器、发射控制电路和信号放大电路3部分组成。脉冲发生电路包括起振部分、升压部分及脉冲发射部分。起振部分产生的方波信号经变压器升压至750 V左右加在可控硅SCR上,由于此时可控硅尚未导通,所以并无脉冲信号加至超声波探头上。当发射控制电路产生的发射信号T_UT(高电平有效)加至T2(A1015)上时,可控硅SCR被瞬间导通,这样就在超声波探头上产生一超声波脉冲信号。在发射控制电路中应注意,发射控制信号T_UT有效后稍有延时即应关断(变为低电平),以使可控硅SCR即时关闭。信号放大电路由3级放大部分组成。第1级由AD844组成,对输入信号进行10倍放大;第2级放大电路由AD603组成,放大倍数由数据采集卡上增益控制电路决定,增益大小可以在0~255之间任意写入;第3级放大电路由另一片AD844组成,其放大倍数由数据采集板上AD转换器件TLC5540输入电压范围决定。

接收电路的工作原理是:超声波的反射波回到探头中后,探头产生脉冲电信号,该信号进入接收电路后,进行高频滤波,耦合后送入数据采集卡。

3.2 高速数据采集卡

数据采集卡的结构框图如图3—1所示。高速数据采集卡由两个半闪烁式高速8位A/D转换器TLC5540构成的A/D通道、数据缓冲器、地址发生器和时序控制器等组成。采样频率为40 MSPS、20MSPS、10 MSPS、5 MSPS及2.5 MSPS可选,存储深度为32 KB、16 KB、8 KB及4 KB可选。

由软件启动数据采集后,时序控制器将按所选的采样频率产生A/D的读出时序和SRAM的写入时序,地址发生器产生SRAM的地址序列,实现两个通道同时进行数据采集,无需微处理器的干预。当存储深度达到选定值时自动停止采样,并产生数据采集结束信号。在采样过程中,可以通过查询采集卡的状态来判断采样过程是否结束。采样结束后,可通过一个端口读取保存在SRAM中的采样数据,地址发生器自动产生SRAM的读出地址序列,使数据的读取按采样的顺序进行。

4.1 数据采集接口模块

数据采集卡在工作过程中占用系统机5个I/O端口(0X200~0X204),其中两个端口用于实现卡上64 KB数据缓存和系统机进行数据交换。I/O端口读写操作易于编程。

4.2 信号处理模块

二进小波不同于连续小波的离散,它只是对尺度参数进行了离散化,而对时间域上的平移参量保持连续变化,因此二进小波不破坏信号在时间域上的平移不变量,这也正是它同小波正交基相比具有的独特优点。因为一般地,信号的平移不变性在信号按正交基展开后,就很难再抽取。二进小波变换在信号滤波及奇异性检测上十分有用。以下给出二进小波模量极大值去噪算法:

①对信号f(xi)进行二进小波离散变换,尺度以最大尺度上信号的极值点个数占优且信号的重要奇异点不丢失为最好,设最大尺度为J;

②查找各个尺度上的局部模极大值Mj,m(j表示尺度,m即为相应尺度j上的第m个小波变换后的数据);查找方法如下:

![]()

判断此式是否成立,若成立则Mj,m即为一个模量极大值。

③去除噪声极值点,方法如下:

A.设最大尺度2 J上的极值点的最大幅度为F,将幅度低于F/J的极大值点去掉,在这些点上噪声占优;

B.对于尺度2 J上的每一个极值点x0,用寻找“繁殖”点方法进行:设x0前后的极值点分别为x1和x2,x1对应的“繁殖”点为![]() ,则x0对应的“繁殖”点将在式间L=(max(x1,x

,则x0对应的“繁殖”点将在式间L=(max(x1,x![]() ),x2)寻找;在L上与x0同符号的点(a1,a2,…,an)中,如果ai满足|ak-x0|≤|ak-x0|/3,k=1,2,…,n,k≠i,则ai为x0的“繁殖”点;如果不存在这样的点,则幅度最大的同符号点为x0的“繁殖”点。

),x2)寻找;在L上与x0同符号的点(a1,a2,…,an)中,如果ai满足|ak-x0|≤|ak-x0|/3,k=1,2,…,n,k≠i,则ai为x0的“繁殖”点;如果不存在这样的点,则幅度最大的同符号点为x0的“繁殖”点。

C.设![]() 为x0的“繁殖”点,如果x′0的幅度是x0的两倍,则将

为x0的“繁殖”点,如果x′0的幅度是x0的两倍,则将![]() 、x0作为噪声的极值点去掉,否则保留点对(x0,

、x0作为噪声的极值点去掉,否则保留点对(x0,![]() )。

)。

D.重复以上过程直到尺度2 J-1。

E.在保留的点对中,若存在(xi,x′i),(x′i,x″i),…,则保留这些极大值点,否则去掉。

F.将第1个尺度上的极值点去掉,将第2个尺度上的极值点的分布及其幅值完全复制到第1个尺上去。

G.将保留的极值点用Mallat重建算法恢复信号。

4.3 缺陷分析及安全评定模块

为了对气瓶进行缺陷安全评定、寿命估算和可靠性分析,必须确定气瓶母材及其焊接的疲劳失效规律,为此对母材和焊缝进行了裂纹张开位移(COD)和裂纹扩展速率da/dn的试验。首先,根据国家颁布的《裂纹张开位移标准试验方法》用多试样法对14 MnMoVN钢的断裂韧性———临界裂纹张开位移进行了测试,获得了母材、焊缝和热影响区的δc值。然后,依据航天部的《金属材料裂纹扩展速率da/dn试验方法》,对14 MnMoVN钢的母材、焊缝和热影响区材料进行了试验测试,获得了3种状态的疲劳裂纹扩展速率da/dn;

依据失效机理,应用断裂力学原理建立气瓶失效物理模型;通过对物理模型中参数的可靠度分析计算,确定缺陷安全评定的概率模型。对上述2个模型的求解,得到气瓶失效的临界参数、寿命估算和使用可靠度。

4.4 数据管理模块

该仪器提供了检测数据管理、国家军用标准查询等功能。检测结果能够自动生成数据库,建立高

压气瓶的数据档案,便于规范高压气瓶的管理和使用,有效地解决了高压气瓶人工检测容易产生误判和人工管理费时、费力、效率低的问题,实现了高压气瓶的安全检测和自动化管理。

本系统利用超声无损检测技术,成功地研制出高压气瓶缺陷检测及安全评定装置。设计的双路40 MSPS高速数据采集卡,具有较高的数据采集质量,适用于各类瞬变信号的实时采集;采用二进小波变换方法,对超声波信号进行处理,提高了测量精度和仪器工作的可靠性,为数字超声探伤的信号处理提供了一种新的实用方法。系统软件采用模块化设计,界面友好,操作方便;缺陷安全评定模型准确、可靠;缺陷分析实用、方便;数据管理、气瓶标准查询方便准确;整机设计灵活、机动、可靠,结构合理,使用、维护和管理十分方便。

[1] 孟广诘,贾安东.焊接结构强度和断裂[M].机械工业出版社.1986.

[2] 刘兵吉,常新龙,李世望.15 MnVoVN钢及焊件的裂纹扩展速率的实验研究[J].机械强度.1989,13(2).

[3] 宋建社.小波分析及其应用例选[M].北京:现代出版社,1998.

[4] 航空航天工业部科学技术研究院.弹塑性断裂力学工程应用指南[M].陕西科学技术出版社.1991.

[5] 王心明.工程压力容器设计与计算[M].国防工业出版社.1986.

[6] 杨金岩,郑应强.一种用于超声波检测的高速数据采集卡[J].计算机自动测量与控制.2000.8(5):20-22.