1 前言

数字技术是制造业信息化工程的关键技术之一,数控加工是现代制造重要的组成部分。自1952年在美国出现了世界上第一台数控铣床,按控制器的技术发展至今已经历了5代,同时,数控编程技术也从手工编程发展到自动编程。早期的数控程序由手工编写,只能针对点位加工或几何形状不太复杂的零件。自动编程是用计算机来协助完成数控加工编程编制,又从APT(Automatically Programmed Tool)语言编程发展到如今的图像编程。20世纪70年代,由于贝塞尔(Bezier)曲线算法、B样条曲线算法的提出,达索(DASSAULT)飞机制造公司推出了含有三维曲面功能的造型系统CATIA软件,推动了CAD和CAM向一体化的方向发展。近年来,在CAD/CAE/CAM一体化概念的基础上,又逐步形成了计算机集成制造(CIMS)的概念,向着集成化、智能化、可视化、虚拟化的方向跃进。

在加工制造方面,近年有资料显示,在欧美日等发达国家中,现代制造业的数控化率达35-70%,而我国只有不到1% 。加入WTO以后,国内制造业开始了前所未有的发展,并快速成为全球重要的制造基地,2000年以来每年新增各类数控设备在5万台套以上,并以35%的速度持续增长。随着急速跟进的跨跃式的技术升级,业内对掌握数控编程、加工等现代制造技术的新型人才也形成了巨大的需求。

中国重汽集团济南卡车股份有限公司工具厂自1987年开始引进大型仿形/数控铣床,在一段时期内只能用于靠模仿形加工,1995年购买了三维造型软件,基于数模的数控加工工艺才开始在制造中逐渐发展起来。2001年中国重汽集团公司重组,重组后的工具厂开始对冲模、大型锻模、电极的制造全面改为数控加工,并形成一定规模。2002年工具厂在人员比1997年减少52%的情况下,模具工装产值却增长了131%;2003年人员较上一年又减少16%,预计年产值将增长27%左右。如此的高速跨步,其中与CAD/CAM技术的应用与兴旺有着必然的联系。今天,数字技术作为一种巨大的生产力,在制造业已经被越来越多的人认识到了。

2 数控加工编程及CAM软件的工艺特点

2.1 数模与CAD/CAM软件

数模即图像编程中加工零件的计算机三维造型,是数控加工程序的母体,重卡工具厂近几年大部分模具、全部电极的数控加工都需要自己创建数模。目前国内用于工业CAD三维设计的软件大多数来自欧、美等国,较热门的有PTC公司的Pro/Engineer;EDS公司的Unigraphics、I-Deas、SolidEdge;IBM/DASSAULT公司的Catia;还有SolidWorks、Cimatron以及Autodesk公司的MDT、Inventor等等,其中多为交互式CAD/CAE/CAM系统。常用的数控加工软件一般分为两类,一为大型CAD软件的一体化CAM模块,如UG、CATIA等,其编程功能强大,但要用好也有一定的难度;还有一类是CAD功能相对较弱而CAM模块比较出名的中型软件,主要特点是功能实用又相对较容易掌握,可谓高手新手都能用的,如以色列的Cimatron;CNC公司的MasterCAM; DelCAM公司的PowerMill等。作者使用过PRO/E、Catia、UG、Cimatron等软件,感觉综合应用还是UG较为理想,它的混合建模给予了用户很大的个性化空间,加工编程模块功能强大,提供的后处理编译器可为不同的机床系统作出适合的后处理文件。下文所谈及的编程实例,均为使用UG软件。

2.2 刀具应用选择。

刀具的选择主要反映在模具的曲面、异形型腔加工方面,我们使用较多的是WALTER厂家的仿形铣刀,进口刀价格虽高但耐用,综合性价比高。粗加工多用可转位硬质合金球头刀、端铣刀或圆鼻刀,精加工用单片硬质合金球头刀,清根用粗加工刀、精加工刀或锥度球头白钢刀。

机夹刀的合金刀片要根据不同的加工材料来选用,错用将缩短刀片寿命。使用球头刀精加工时,在能满足曲面形状几何要求的前提下优先使用大直径刀。刀具使用当否直接关系到模具制造的成本、质量及效率。随着新材料的不断出现,程序员也应在实践中潜心研究,不断探索、应用新的刀具调整编程工艺。

2.3 数控加工工艺。

数控加工一般的粗框架工艺路线是:粗加工--清根--半精加工--清根--精加工--清根。

2.3.1 粗加工

粗加工的目的,是以较快的速度大面积地去除材料余量,使残留的毛坯接近零件形状,同时要做到安全、经济。粗加工的对象一般有两种情况,一种是方料毛坯,即从平面开始加工;再一种是铸钢件、钢板焊接件等带有一定零件形状的坯料,这是汽车车身模具中使用较多的。数控程序的原则是尽量保持连续切削,刀具频繁出入切削材料容易被损坏,同时增加了机床操作难度。对方料毛坯进行粗加工多采用分层切削的方法,每层环形走刀或平行走刀,层间螺旋下刀。切削层间下刀的角度取值一般小于15°,深度取刀直径的12-25%为宜,每层的步距根据模具材料不同一般不大于刀具直径的30%。我们的干法是:"少拉快跑,活好刀好",即取较小的切削量、较快的进给速度,保证了工件的加工质量和效益,保护了刀具。对于复杂的型腔,可以采用大、小几把刀具分别开粗,把上一道工序加工完的几何体作为下一道工序的毛坯来使用,以提高加工效率和连续进刀率。图2是用UG软件做粗加工时,参考毛坯与不参考毛坯生成的刀轨的比较。

铸造、钢焊毛坯的粗加工是数控编程的难点之一,由于不是从平面开始,初始毛坯不易确定,如果简单地用分层加工的方法会有许多空跑刀,大大降低了效率。

这时要仔细分析加工量,可先用投影线在型腔的典型部位分别拉几刀,测得实际加工量以后再酌情确定加工工艺。UG软件的粗加工可以对零件的不同范围分别设置不同的毛坯厚度及参数,自动计算加工层数,程序一次完成。

特别需要注意的是粗加工中出现的材料过切问题。在排除程序错误的前提下产生过切,常有一种情况是机床的控制系统与NC程序不统一所致。不同的机床控制系统,如日本的FANUC系统、德国的SIEMENS系统和美国的CINCINNATI系统,在G00运行时的方式有所不同,编程时应采取不同的解决方案。

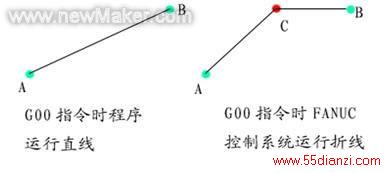

图1是FANUC数控系统在G00指令代码时的运动路线。

图1

从图中可以看出,从A点到B点程序的算法是运行点到点的直线,而机床控制系统走折线,当C点存在零件域时,看程序没有问题但实际加工却产生了过切。这种情况CAM软件自带的刀轨验证无法察觉,只有NC程序经过仿真验证软件的检查,在模拟加工中正确设置机床参数才能发现。解决方法:可适当加大层间抬刀的垂直参数(G00时避开折线点),例如将层间抬刀至安全平面,缺点是降低了效率。彻底的解决办法是用Rapid取代G00编程,在Feeds and Speeds菜单的Rapid一栏里填上数值(默认为0)即可解决。见图2

图2

还有一种情况容易出现过切,就是切削方式:逆铣(Conventional Cut)。许多数控操作工是铣工出身,由于普通铣床的丝杠结构精度差,操作时一般多用逆铣方式,他们把逆铣的操作经验带到了数控机床。数控机床的滚珠结构丝杠精度极高,顺铣不会崩刀,更不会出现过切,这也是CAM软件里切削方式默认值一般都为顺铣(Climb Cut)的原因。所以粗加工在绝大多数情况下应选择顺铣的切削方式。

2.3.2 半精加工、精加工

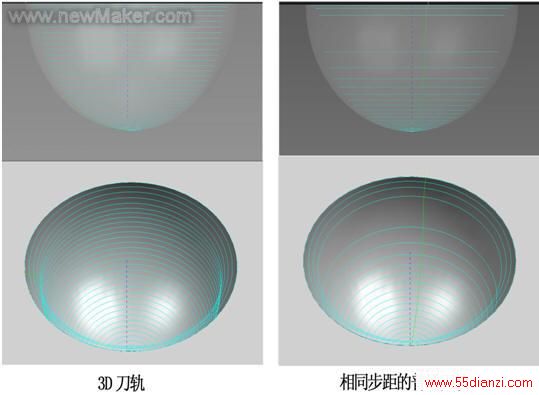

半精加工一般用于零件几何公差要求比较高时,为了给精加工留下较小的加工余量的切削,可根据零件公差要求及加工材料特点灵活使用。精加工是对型腔最后的切削运动,直接关系到加工质量的高低,不同的刀路程序会对零件加工出截然不同的精度效果,CAM软件提供了多种方式可选。一般在较为陡峭的面多选等高线加工方式,而其他曲面使用Contour_Area即可。值得一提的是在曲面加工刀路中的3D步距,可以克服在不同斜率的面上加工残留不均匀的问题,UG、Cimatron等软件都有此功能。缺点是刀轨较长,不适合在太复杂的曲面加工使用。图3是UG的3D步距刀轨示意图。

上一篇:用于汽车制造业的高速和干切削钻头