随着工业自动化技术的不断提高,变频调速系统在各行业的应用越来越广泛,变频器在电动机控制系统中占据着主导地位。本文介绍的就是abb公司的acs800系列变频器在电机变频调试控制系统中实际调试及过程,同时对调试过程中出现的故障进行分析,希望能给读者们提供一点有价值的经验。

1 系统概述

该变频调速系统主要由电动机、变频柜、plc柜构成,系统框图如图1所示。

图1 变频调速控制系统构成

该电动机为某污水处理厂的鼓风机,主要是为污水处理工艺中生化处理段的曝气部分提供气源。电动机转速的高低决定了曝气量的大小,为了保证生产工艺的需要,经常要对曝气量进行调节,即要经常改变电动机的转速。鼓风机的数量为2台,一用一备。

2 变频调速系统的控制方式

由于实际生产和控制的需要,该电机变频调速控制方式有2种:

(1)就地操作:即通过现场变频柜上变频器的仪表盘来手动调节电机的转速。

(2)远程操作:即通过plc控制柜上的触摸屏来设置相关参数,从而实现电机速度的调节。

以上2种控制方式“就地操作”的优先级最高,远程操作次之。二者通过变频柜上的“就地/远程”转换开关来切换。

3 变频器的连接及参数设置

图2 主回路原理图

图3 变频器端子图

(如图2、3所示)

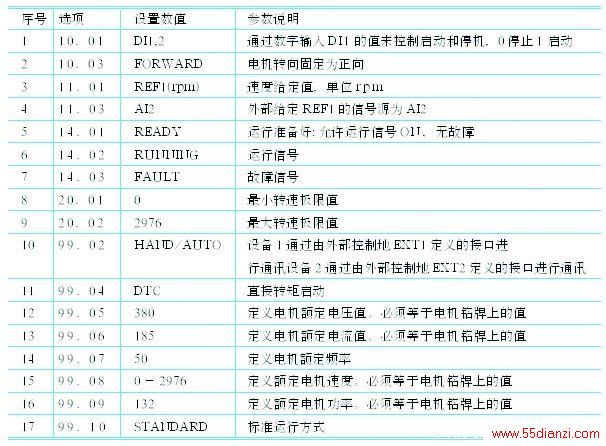

变频器采用的是abb公司生产的高端产品acs800系列,它不仅内置了电抗器而且它控制的功率范围为:0.55kw~2800kw,操作界面友好,具有的自定义编程功能等。我们根据上面的图纸,完成对变频器参数的设置(如表4所示)。

图4 plc硬件配置

4 s7-300plc控制系统配置

西门子s7-300plc控制系统是整个鼓风机变频调速系统的核心,其作用是:按预定的工艺要求,根据现场采集的相关仪表数据控制鼓风机的转速。

同时对运行的鼓风机进行运行时间累计,通过触摸屏设定一个轮换时间,即当某一台鼓风机的运行时间与设定值相等,触摸屏将发出声光报警,提示操作人员停掉当前运行的鼓风机,切换另一台鼓风机投入生产,从而使2台鼓风机能交替工作,保持均衡的运行时间,延长设备的使用寿命。

plc的硬件配置如图4所示

5 系统检查与上电调试

5.1 控制系统通电前的自检

经过上述一系列的准备之后,我们开始对系统进行检查,对照图纸对变频柜、plc柜以及变频器参数的设定进行仔细的检查。认真检查电动机与变频器之间连线是否正确,接地线是否牢固,对线路绝缘进行检查,确保绝缘良好,并确认电机具备单机调试条件。

单机调试一定要脱开电机的负载,我们此时要将管路上的旁通阀门打开即可。

5.2 单机调试(空载调试)

5.2.1 首先将变频柜上的“就地/远程”转换开关打到“就地”位置,将变频器工作断路器1qf3合上,然后将1#风机断路器1qf1合上。对照变频器的参数设置说明书完成变频器的参数设置。

注:abb的acs800系列变频器在首次启动设备时,通过将电机在零速下进行励磁20-60秒,从而来计算电机模型。而改动99组的参数时,变频器会认为换了控制对象,仍然会在第一次启动时要求励磁。

5.2.2 通过变频器的操作面板来设置启动转速,给电机一个启动转速,通常首次试车是转速不宜太高或太低。笔者建议最好控制在电机额定转速的70%-80%。这时给定的启动转速为2200r/min。按面板上的“enter”按钮启动电机。

5.2.3 注意观察电机的转向是否正确,如不正确按“stop”停机,任意改变2相之间的相序即可。注意观察电机运转有无异常声音、振动、异味等,电气控制柜中电气元件有无异常或异味发生。如有一定要停机检查。故障排除后,方可再次单机调试。

注意查看设备运行指示灯以及相关仪表数据是否正常,可以采取给“假”信号的方式检测系统中的各个功能。“假”信号即用导线直接短接测试单元的方式给出的信号。

5.2.4 上述各项功能均正常后,逐步调高变频器的转速,直到最高转速运行。达到最高转速后,最好能试运行一段时间,比如1小时,条件许可的话,可以适当延长。

单机调试成功后,可进行带载调试,一般来说单机调试成功,带载测试就不会有什么问题,故暂不对带载调试进行赘述。

5.3 联机调试

通过与s7-300控制系统的有机连接,可实现对电机的远程监控,并根据实时的动态参数进行动态监视与控制。触摸屏作为我们控制系统的上位机,所有的相关参数设定均通过触摸屏发出,plc接到触摸屏发出的指令后通过plc的输出模块去控制完成具体的动作,从而实现设备的自动化控制。

具体的调试方法如下:

5.3.1 检查plc输入/输出模块的接线,以及与变频器端子之间的连接是否正确;

5.3.2 将现场相关执行单元的元器件打在合适位置,比如:变频柜上的转换开关应打在“远程”位置,同时要将变频器操作面板上的“loc/rem”按钮选择在rem状态(即远程状态)下。

5.3.3 采用给“假”信号的方式,核对电机的“运行”、“故障”等信号与plc输入/输出模块一致,注:变频柜给出的信号必须为无源信号。否则会造成plc输入模块烧毁的严重后果。

5.3.4 把编制好的plc程序下载到plc,启动step7并监视,此时通过触摸屏的操作画面来设置0~50hz的速度给定信号。同时,在画面上可以实时监测到变频器当前的转速(即速度反馈)。

5.3.5 在触摸屏操作画面上设置电机的启动频率后,单击启动按钮,便可实现电机的远程监控,这时,现场的运行信号、故障信号、变频器的工作频率(速度反馈)等相关数据均直观的显示在触摸屏的操作画面上。如图5所示。

图5 鼓风机速度给定和反馈

笔者按比例改变其工作频率,0~50hz对应着0~2976r/min转速,检验速度给定与速度反馈之间的误差。给定值可以与现场变频器的操作盘上显示的给定数据进行比较。

6 调试中常见的故障及故障的解除

6.1 变频器上电后变频故障指示灯亮

查看变频参数设置组14.03的设置,把其设置成为fault,故障指示灯灭。

6.2 变频器就地工作正常,远程工作状态下电机工作电流不稳,电机振动较大

由于就地工作正常,那可能由于远程状态下速度给定信号不稳定造成的。首先用万用表监测plc速度给定信号(变频器端子ai2)上4~20ma 是否稳定?不稳定,测试plc模拟量输出端口是否损坏,更换输出端口,程序中更改相关输出地址。

6.3 变频器报8110故障

根据操作面板上显示的故障代码,去查固件手册,手册提示为“模拟控制信号低于最小允许值。可能由于不正确的信号标准或控制电缆出现故障。” 根据固件手册上的提示展开排查。

首先测试一下连接的屏蔽电缆是否开路,其次屏蔽电缆要一端接地,而该信号地要和电气系统接地分开,从而排除信号干扰的可能。再次,检查变频器参数设置组13.06的设置,查看模拟量输入ai2为0~20ma的话,plc模拟量输出模块也要配置成0~20ma,通常我们选用4~20ma标准。

6.4 变频器运行速度与速度反馈之间的数值有误差

给定的频率对应的输出电流是否正确。0~50hz对应着4~20ma。用万用表监测ao1上的电流值确实不稳,将参数组96.01中的设置由current改为speed,故障解除。

7 结束语

虽然在调试中会出现许多意想不到的问题,给我们带来了一定的烦恼,但正因为在调试中发现了问题,才使得积累了丰富的现场经验,问题带动了我们的学习,使得我们逐步走向了成熟。笔者将其在现场调试时出现的问题整理出来,与广大工控界朋友分享。同时也希望各位朋友能提出更多更好的解决方案,共同促进工控事业的发展。

本文关键字:电机 变频器,电子知识资料 - 变频器

上一篇:变频器的选型及配置要点