本文针对低温等离子体设备系统的特点,构建了基于以太网的低温等离子体测控系统。设计开发了带有以太网和RS485接口的设备节点电路板,采用C#编写了上位机软件。测试发现通过上位机软件或者手动的方式可以控制真空泵的抽速、工作气体的进气量、直流高压电源放电电压。系统工作稳定、可靠,实时性满足控制要求。

等离子体是一种由自由电子和带电离子为主要成分的物质形态,常被视为是除固、液、气外,物质存在的第四态。等离子体分为三类:高温等离子体(热核聚变等离子体)、热等离子体(离子体弧、等离子体炬等)、冷等离子体(低气压交直流、射频、微波等离子体以及高气压介质阻挡放电、电晕放电、RF放电等)。低温等离子体主要应用于等离子体辅助薄膜沉积、等离子体聚合、材料表面改性、生物样品处理、纳米材料制备、等离子体化学和电子束、粒子束和激光束的产生。

以太网以其高速、低成本、易使用的优势,使其成为局域网中应用最广泛的技术。由于以太网MAC层使用CSMA/CD(载波监听多路访问及冲突检测)技术而被认为是不确定的、非实时网络。随着网络技术的发展这些问题逐渐得到解决,工业以太网渐渐发展成为工业控制网络的主流技术。

目前,在低温等离子体应用领域,国内的低温等离子体设备系统自动化程度较低,将以太网技术引入该领域,可以提高等离子体技术的应用水平。故构建与研究基于以太网的低温等离子体测控系统具有重要意义。

1 系统结构与控制需求

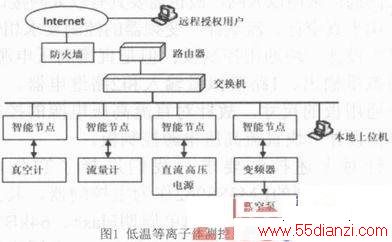

低温等离子体设备系统一般由真空室、放电电源、真空泵、真空计、流量控制器和其它测量设备组成。基于以太网的低温等离子体测控系统结构示意图如图1所示。

本系统的放电电源选用的是直流高压电源,其具有0~2000V、0~200mA输出能力,可以通过旋钮或通过外部0~500mV模拟电压调节电源输出电压;真空计采用的是成都正华电子仪器有限公司的ZDRI-LED型真空计,可测量0.1~100000Pa范围气压;工作气体流量控制器以及流测量显示器分别采用北京汇博隆仪器有限公司的S49系列质量流量控制器和M51系列数字流量显示仪,为简单起见,将二者的组合称为流量计(既可以设置流量,也可以测量流量),可以设定的流量范围为0~100sCCm;变频器采用的是台安公司的SV3-402-H3变频器,变频范围为0.1 ~650.0Hz;真空泵采用的是海门市华丰真空设备有限公司的2XZ-2型直联旋片式真空泵,极限压强为0.06Pa。变频器用来控制真空泵实现变频调速,这样就可以控制真空泵抽气速率,进而影响真空室稳定时的真空度。其中真空计、流量计、变频器都具有RS485接口,即可以通过发送相应的RS485命令来控制这些设备。

系统工作流程如下:首先是真空泵抽真空,抽到一定真空本底时设置工作气体流量,待真空室气压稳定时开启直流高压电源放电,产生等离子体。在工业应用中可能会要求等离子体参数稳定在规定的范围内,这就涉及到真空度、直流高压电源输出电压、电流及等离子体参数的测量,以及真空泵抽速、工作气体流量的控制。

控制要求:1)可以在上位机界面上实时显示真空度;2)可以通过上位机界面控制变频器电源开/关,手/自动控制、运行/停止,设置频率;3)可以通过上位机界面设置工作气体流量,显示测得的流量,还可以手动设置流量;4)可以通过上位机界面控制直流高压电源的开/关,控制电源的输出功率,还可以实时显示直流高压电源输出的电压、电流大小;

2 硬件设计

由于选取RS485通信控制真空计、流量计和变频器,故节点电路板需要有RS485接口;各个节点与PC间通信采用以太网,故也需要具有以太网接口。

由于真空计、流量计、变频器的控制要求相似,故可以设计一块通用控制板;但是直流高压电源有2路模拟量输出、1路模拟量输入和2路继电器,为了减小通用板的尺寸,故针对直流高压电源的控制要求单独设计一块直流高压电源控制板。

针对上述控制要求,我们选择了TI公司的Correx—M3系列的LM3S8962作为主控制器,其工作频率可达50M,内含256kB单周期Flash、64kB单周期SRAM,另外具有一路CAN接口、一个同步串行接口(SSI)、2个通用异步收发器(UART)、4路ADC输入、一个10/100M以太网控制器和PHY 该控制器芯片满足我们的使用要求。

2.1 通用节点板

通用节点板主要负责通信控制功能(Ethernet、RS485)以及一路继电器、LED指示灯,通用节点电路板功能结构如图2所示。

为了增强板子抗干扰能力,通信接口与MCU之间都进行了隔离。RS485通信收发器选用的RS3485ECHT,该芯片是3.3V供电的带隔离的RS485收发器,具有DC 2500V隔离功能,通信速率最高可达500kb/s;以太网接口选用的是带变压器隔离的HR911105A。继电器采用的是5V电压控制的G6B-1174P-US,其可以接AC250V 8A的额定电阻负载。

系统电源模块:继电器需要5V电源,MCU需要3.3V供电,由于选用隔离RS485模块,故可以省掉隔离电源,所以系统只需1个5V电源,采用一片ASM1117-3.3电源转换芯片产生3.3V电压给MCU和RS485供电即可。

2.2 直流高压电源控制板

直流高压电源控制板负责电源开关控制、电压电流采集、输出功率调节以及通信功能,结构如图3所示。

电压电流采样选用片外ADC122S051,其为双通道串行12位ADC,采样速率可达500kb/s,ADC的参考源采用REF3240,其提供4.096V参考电压。

电压通过1:500的分压电阻取样,得到待调理的前端电压为0~4V,电压信号首先通过跟随器,然后通过UAF42AP搭建的50Hz陷波器,之后通过opa2227搭建的有源2阶巴特沃兹滤波器滤波,该滤波器截止频率设为10Hz,再将滤波后的信号送到ADC的模拟输入通道1;电流信号则通过10Ω的取样电阻,得到0~2V待调理的前端电压,然后经过1级跟随,之后通过UAF42AP搭建的50Hz陷波器,然后经过2阶巴特沃兹滤波截止频率10Hz,再经过opa227放大2倍,然后经过一阶RC,之后送到ADC的模拟输入通道2。

设计采用DAC输出模拟电压,选用芯片为TLV5637,其为双通道SPI接口的10位DAC,DAC参考源选用2.5V基准的ADl582BRT,这样DAC的输

出范围为0~5V。

MCU通过SPI接口控制ADC和DAC,5根控制线通过一片ADUM1401和一片ADUM1201进行数字隔离。其中5V的隔离电源由隔离DC/DC芯片DCP0 505提供。

3 软件设计

系统软件设计包括节点软件以及上位机程序设计。考虑到程序设计的灵活性,在LM3S8962上移植了ucos-ii操作系统,因为要实现以太网通信,故移植了轻型TCP/IP协议栈LWIP。

3.1 节点程序设计

各个设备节点主要负责接收PC端上位机发送的控制命令,给出应答并进行相应操作,另外周期性地上传测量数据。

真空计节点:每隔100ms获取一次真空度,获取真空度是通过给真空计发送对应的RS485命令。然后将真空度上传给PC。

流量计节点:每隔100ms获取一次流量值,获取流量是通过给流量计发送对应的RS485命令,然后将流量值上传给PC。

直流高压电源节点:每隔1ms测量一次电压、电流值(快速采样以便在输出短路时迅速切断电源进行保护),然后每隔100ms将电压、电流值上传给PC;变频器节点只需接收控制命令如电源开关、手自动、启停、设置频率等,不需要周期性上传数据。

3.2 上位机程序设计

PC端上位机主要给各个节点发送控制各个设备的控制命令;接收各个节点上传的数据包并解析,然后在上位机界面上显示出相关结果。由于各节点周期性(T=100ms)上传数据,在上位机开启一个1s的定时器,当定时时间到时,PC正常情况下会收到单独一个节点发送的10帧数据,将每秒收到的帧数显式出来,这样可以对网络通信状态进行监控。

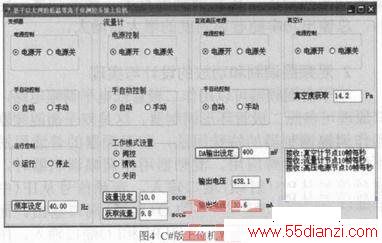

PC端上位机与节点间以太网通信采用UDP协议。下图4为采用C#编写的上位机界面截图。

4 实验测试

将系统连接好后,给各个节点电路板上电,然后打开上位机界面就可以通过上位机界面控制各个设备了,并显示系统的运行状态。操作步骤如下: