随着全球装备制造业的迅猛发展,飞机产品的数字化设计与制造已经成为国家综合实力的核心保障力量之一。当代飞机快速、高质量的研制需求对其结构件数控加工过程提出了新的要求,它不仅要求将数字化设计制造系统与设备(如 CAD、CAM、CAPP、PDM、MES、数控

加工中心)简单地组成数字化车间,消除“信息孤岛”,更强调“产品控制工厂”,即以产品加工目标为驱动,采用由下至上的自适应系统结构将实时的、分散的各类制造信息采集、优化处理,以更好地服务于智能制造过程。因而,

自动化早已超越了简单的生产过程控制。建立先进的

智能化飞机结构件数控加工厂是我国装备制造业的迫切需求,同时也是未来工厂的发展方向。从第一次工业革命的机械化,到2011 年德国汉诺威博览会上首次提出的以工厂智能化为目标的第四次工业革命(Industrie 4.0),工业的革命化发展为飞机结构件加工方式的变革带来了机遇和挑战。德国国家科学与工程学院 (Aca-tech) 认为,这种新的制造模式将导致工业生产率增长 30%。如何快速抓住这一机遇,特别是在航空航天等具有战略地位的领域首先建立起智能化车间,并以此为示范基地逐步推广到其他领域将具有重要意义。同时,这也将成为弥补中国未来劳动力优势逐渐减弱的重要途径。迎来机遇的同时也将伴随着挑战。由于我国还未进入工业自动化阶段,在机械制造、自动化及信息化技术能力方面还需进一步提高,因此,如何实现跨越性发展,将给我们带来巨大的挑战。

国内外发展现状

20 世纪 70 年代,美国首次提出计算机集成制造系统(CIMS)概念,随后它被广泛认同为将产品设计、生产制造与经营管理有机集成并优化运行的必要手段。例如美国波音777飞机研制中采用了基于M BD的工艺规划、虚拟设计制造、全球化协作平台等技术,成功地实现了世界首架“无纸设计”飞机的数字化制造,且研制成本降低了25%。

随着人工智能和智能控制技术的进步,计算机辅助数字化制造的含义逐渐深化为具有敏捷、自适应、决策、网络、廉价等特点的智能制造。法斯顿公司在数控加工柔性自动化车间建设方而已经较为成熟。柔性自动化生产线是将

数控机床或加工中心集成到自动化系统中,以适应多品种、小批量结构件的快速数控加工。其中,系统能够将物料、托盘储存到柔性加工系统中,有效节省工厂地而空间。通过采用有效的物料管理和物流与先进的生产计划功能,减少了生产准备时间和操作员工数量,同时使人为因素对产品质量的影响也随之降低。宁夏小巨人机床有限公司通过引用其母公司(山崎马扎克公司)的智能网络化工厂(CYBER FACTORY)理念,将母公司最先进的制造设备和自动化软件系统构建成智能网络化的生产车间,从而加强了制造车间的生产过程管控。

国内航空制造企业已对基于数字化、自动化和智能化技术的数控加工过程进行了试探性的应用研究,但这些企业在飞机结构件数控加工生产线应用方而还处于初级阶段。在飞机结构件加工准备阶段中,其工艺方案规划、工艺规程编制、数控加工程序编制、工装设计等过程仍以传统“孤岛式”系统为主来完成,未打通从产品设计到加工制造的信息流流程;切削过程仍以单机设备加工为主,加工布局不合理,未形成规范、高效的物流流程;车间信息化方而,随着相关新技术的应用,飞机结构件数控加工过程中产生大量的多源异构数据,一方而,各环节产生的数据缺乏有效地采集、交互共享,另一方而,90%以上实时采集且反馈到信息化系统的制造信息未被利用,系统间缺乏数据关联分析,造成资源浪费,严重制约数控加工质量和效率的提高。

智能化数控加工的关键装备与技术

在现有先进数控加工设备和自动化生产线技术的基础上,飞机结构件数控加工将向基于

物联网的智能制造模式发展。首先,未来工厂配备的生产装备相比于现在更加智能;另外,产品自动化生产线将融合网络技术、信息技术,通过生产集中管控形成智能化生产线。

德国、美国、日本等工业领先国家在机械制造、数字化、智能化技术等方而已具有较强的实力,因此有进行工业革命较好的前提条件,而与国外相比,国内相关技术与装备基础还较薄弱。因此,为实现工业的跨越性发展,需对关键技术及装备进行重点突破与研制。

1 数控加工装备的升级换代

在信息化平台基础上,未来数控加工工厂配备的生产装备不仅本身制造优良,相比于现在的装备,在所有加工对象、智能工具、新型软件当中都嵌入包含结构化数据流的

传感器、存储单元、微型处理器与射频装置,使之具备加工过程数据采集、分析、挖掘、决策等更加智能的性能。具体地说,数控加工装备将朝着以下几个方向发展。

(1)制造绿色装备。数控加工装备的组成原料为再制造材料,且装备重量达到最小化,加工废弃物达到最少化,机床利用率最高化,改良结构后功耗最小化,从而使之对环境产生负作用最小化。

(2)采用开放式智能化数控系统体系结构。由于开放式结构数控系统的柔性、可扩展性、通用性俱佳,因此开放式智能化数控系统易于支持智能编程、自适应控制、动态加工补偿等人工智能技术。

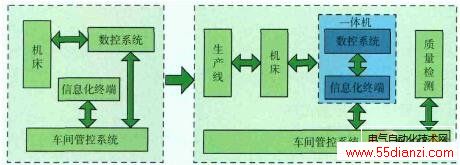

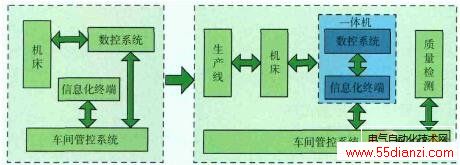

(3)开发控制与服务一体化终端。为了提高数控系统和生产执行系统的集成度,提高工人操作便捷性和加工高效性,将数控系统终端和生产管理终端集成为一体化终端系统,其衍生需求如图1所示。图2即为具有可视功能的一体化终端设备。

图1 一体化终端的衍生需求

图2一体化终端设备

(4)应用数据自动采集与分析决策机制。将采集的制造数据信息进行科学分析,可及时把握生产情况,一方而为生产管理提供依据,另一方而利用监测到的数据进行加工过程优化。采集分两种渠道:一是通过定制或开发数控系统厂家提供的数据接口进行定向数据采集;二是采用各类传感器采集加工实时信息。

(5)讲究人体工程学。以德玛吉机床公司设计的DMGLIGHTlitie四色指示灯为例,机床利用不同颜色灯代表机器的不同运作状态,从而提高了机器状态的辨识度及使用者的安全舒适性。可知,新型数控加工装备的设计将更注重研究人怎样协调工作环境中的各个因素来提高工作的效率、安全性和舒适性。

2 基于M BD的飞机结构件数控加工

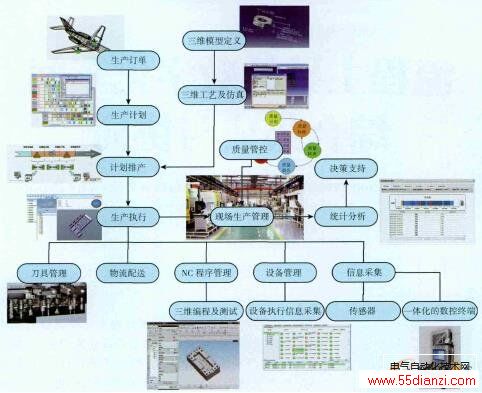

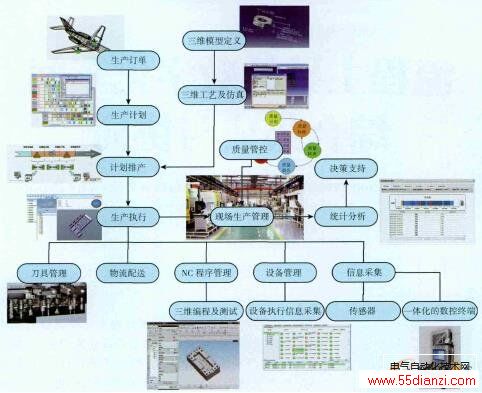

MBD(M odel Based D efinition,基于模型的定义)三维模型作为飞机数字化协同设计制造的关键且唯一依据,改变了传统的由三维模型结合二维图纸进行产品数字化定义的方式。实现M BD飞机复杂结构件智能车间(图3)的前提条件是以其生产订单及三维模型为驭动,以零件三维模型及基于模型的标注信息为输入,通过集成于车间信息化系统的工艺设计模块实现零件的智能化工艺方案规划、加工程序自动编制;通过以零件三维设计模型为数据源驭动刀具、物料、设备、程序参与加工过程的集成管控,实现从设计模型输入到加工、检测过程的集成化信息管理。

图3基于M BD的数控加上车间结构体系

基于MBD的工艺设计信息的有机传递与表达是保证产品制造质量的坚实基础。一方而能够减少因为工艺人员对产品设计的不同逻辑分析而造成的同类零件工艺方法繁多不规范、工装种类和规格增加等问题,另一方而基于统一数据源产生从生产订单下达到加工制造完成规范的制造信息流,避免在生产计划、管理、成本方而造成负担。

3 基于“大数据”的车间信息处理

随着全球数字化、网络化快速发展,以及

云计算技术的普遍应用,各企业、行业累积的数据量越来越大,“大数据”一词应运而生。大数据一般涵盖了数据量庞大及数据处理模式范畴广的含义。

本文关键字:数控加工 总线技术,电子知识资料 - 总线技术

图1 一体化终端的衍生需求

图1 一体化终端的衍生需求

图2一体化终端设备

(4)应用数据自动采集与分析决策机制。将采集的制造数据信息进行科学分析,可及时把握生产情况,一方而为生产管理提供依据,另一方而利用监测到的数据进行加工过程优化。采集分两种渠道:一是通过定制或开发数控系统厂家提供的数据接口进行定向数据采集;二是采用各类传感器采集加工实时信息。

(5)讲究人体工程学。以德玛吉机床公司设计的DMGLIGHTlitie四色指示灯为例,机床利用不同颜色灯代表机器的不同运作状态,从而提高了机器状态的辨识度及使用者的安全舒适性。可知,新型数控加工装备的设计将更注重研究人怎样协调工作环境中的各个因素来提高工作的效率、安全性和舒适性。

图2一体化终端设备

(4)应用数据自动采集与分析决策机制。将采集的制造数据信息进行科学分析,可及时把握生产情况,一方而为生产管理提供依据,另一方而利用监测到的数据进行加工过程优化。采集分两种渠道:一是通过定制或开发数控系统厂家提供的数据接口进行定向数据采集;二是采用各类传感器采集加工实时信息。

(5)讲究人体工程学。以德玛吉机床公司设计的DMGLIGHTlitie四色指示灯为例,机床利用不同颜色灯代表机器的不同运作状态,从而提高了机器状态的辨识度及使用者的安全舒适性。可知,新型数控加工装备的设计将更注重研究人怎样协调工作环境中的各个因素来提高工作的效率、安全性和舒适性。 图3基于M BD的数控加上车间结构体系

图3基于M BD的数控加上车间结构体系