设计了一种基于新型浮点DSP—TMS320F28335的微型继电器测试系统,该系统通过内部A/D及外部采样电路对继电器线圈电流、触电电压和驱动电源电压的值进行实时采样,得到能反映继电器特性参数的数据。并通过这些数据进行分析处理,最后显示在液晶屏上,并且使用DSP的串口将数据传到PC端。该系统体积小便于携带,功耗低、测试精度高,具有良好的判断电磁继电器性能。

关键词 TMS320F28335;时间参数;数据采集

随着科技的发展,对系统的可靠性要求越来越高,电磁继电器是工业、航天航空、军事武器系统中不可缺少的元器件之一,由此可见,电磁继电器的性能测试尤为重要。

针对国内电磁继电器测试不便、分辨率较低的现状,文中设计了测试时间采样率为1μs的数据采集系统。控制器采用德州仪器(TI)公司的新型浮点DSP—TMS320F28335数字信号控制器,其内部嵌入32位DSP核,其片上集成32位单精度浮点运算单元(FPU),每秒可作300兆次浮点运算,最高运算速度达150 MI/s,其芯片还配置了丰富的外设,具备较强的运算能力和控制、通信功能。

文中基于DSP的强数字信号处理能力的特点,设计多通道同步高速数据采集及处理单元,根据采集的线圈电流和触点电压波形,计算出时间参数。并根据采集到的驱动电源电压的波形,与触点电压波形相结合,得出电磁继电器的吸合电压和释放电压。

1 该系统主要技术指标

(1)线圈电阻测试范围10~500 Ω。(2)采集波形:触点电压、驱动电源电压、线圈电流。(3)计算参数:吸合电压、释放电压、吸合时间、释放时间、超程时间和弹跳时间。(4)时间参数测试范围0~65 ms。(5)采集参数分辨率1μs。(6)测试触点组数为1组。

2 电磁继电器的参数

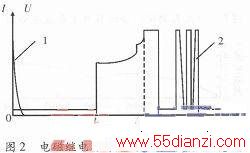

电磁继电器的参数包括机械参数和电气参数,其性能由机械参数和电气参数决定,测试系统可通过测试这两项参数来确定其性能好坏。但现在的电磁继电器不同于其他低压电器,可直接测试和实验。其多为密封电磁继电器,其机械参数和电气参数在电磁继电器装配完成后是无法测试的,而继电器触点时间参数是可测试的。由于触点时间参数可定性地反映触点机械参数的变化,而触点机械参数直接影响触点接触的可靠性,所以触点时间参数是保证继电器质量特性的重要参数之一。GJB65B-1999对电磁继电器可靠性参数做了详细规定,吸合时间和超程时间均可通过继电器线圈电流和触点电压动态测试波形直观的表示出来,同样,燃弧时间和弹跳时间、弹跳次数等参数均可通过触点电压动态波形求取。各参数定义:曲线1为继电器线圈电流动态波形;曲线2为继电器触点电压动态波形;t1触动时间;t2为吸合动断时间;t3为触点燃弧结束时间;t4为吸合动合时间;t5为衔铁完全闭合时间;t6为触点回跳结束时间。如图1所示。

吸合时间指处于释放状态下的继电器,从线圈上电至动触点和动合静触点第一次接触的时间间隔,在图1中为(t4-t1)。

超程时间是从动触点与静触点接触瞬间到衔铁铁芯完全闭合的时间间隔,即为图1中t5到t4的时间间隔,是触点在超程阶段移动所需的时间。

弹跳时间指吸合过程动触点和动合静触点第一次接触至触点弹跳结束的时间间隔(t6-t4)。国军标规定,当出现任何≥90%的开路电压,且脉冲宽度≥10μs的现象则认为是触点回调。

吸合电压是指电磁继电器的所有触点从释放状态到达工作状态时,所需绕组电压的最小值。即指能使其电磁系统的衔铁恰能吸合而不致在中途停留的电器线圈所通电压的最小值。

图2中,曲线1为继电器线圈电流动态波形;曲线2为继电器触点电压动态波形;t7为释放动合时间;t8为触点燃弧结束时间;t9为释放动断时间;t10为触点回跳结束时间。

释放时间指从线圈掉电至动触点和静合静触点第一次接触的时间间隔t9,不包括弹跳时间。

释放电压是指能使其电磁系统的衔铁可靠释放至起始位置的最高电压,即使衔铁恰能释放至原始位置而不至在中途停留的电器线圈所通电压的最大值。

3 系统硬件设计

3.1 测试系统的总体结构

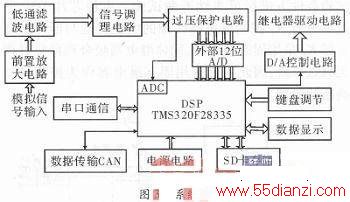

测试系统主要包括:数据采集、数据存储部分、信号传输部分、主控部分、信号调理部分和显示部分,如图3所示。

系统主控部分为TMS320F28335,包括对外部ADC的控制,驱动电源的控制等。系统的整个工作过程为:采集到微弱模拟信号,在ADC的输入前端放大,以满足信号强度的大小。在放大器的后端用低通滤波去除系统中的噪声,经滤波器的信号再通过信号调理,将信号调节到ADC的输入范围内,即0~3 V。调理后的信号经ADC信号采样,采集到的数据通过DSP的分析和处理,得出电磁继电器的时间参数,算法中采用了平滑处理、野值剔除及搜索区域逐步缩小等多种数据处理方法对波形数据进行分析。在此对数据的采集设计了两种方案,一是采用DSP自带的内部ADC,TMS320F28335系列DSP的A/D转换模块是个12位带流水线的模数转化器。并利用前端模拟多路复用开关(MUXs)、采样/保持(S/H)电路、变换核心、电压调节器以及其他模拟支持电路部分;另一种是采用凌力尔特公司的外部ADCLTC2366CS6,其是12位逐次逼近(SAR)型3线SPI/QSPI/MICrowire兼容串行接口ADC,以高达3 Msample·s-1的速率输出数据。LTC2366采用2.35~3.6 V单电源工作,在最高输出速率时仅消耗7.2 mW,比最接近的同类产品节省20%。因其纤巧的占板面积和较低的功耗,适用于多种便携式和空间受限的情况。

继电器驱动电路是根据主控单元设定的试验条件,通过控制调节DAC(TLV5618)模拟量的输出,经线圈驱动单元作为线圈驱动电源,使其输出符合样品线圈的驱动电压,从而满足不同型号电磁继电器的线圈电压要求。键盘调节模块的功能是对测试条件的设定,即对驱动电压的范围、时间参数测试范围以及触点组数进行设定。当采集的数据量超过内部存储量时,用SD卡来存储时间参数数据。串口通信用来完成采集系统与上位机的通信,将采集到的数据传输到上位机进行分析处理。

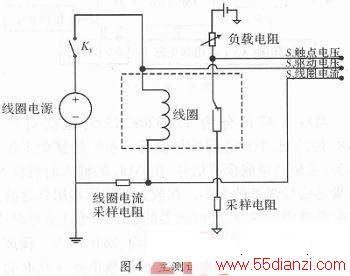

3.2 主测试电路

测试回路如图4所示,提供了继电器可靠性寿命试验中的负载、电源等试验条件,使继电器可在不同的试验条件下进行可靠性寿命试验。主控芯片DSP通过继电器K1控制继电器线圈的电压接通与断开。继电器K1采用固态继电器,固体继电器吸合和释放过程无触点弹跳,因此系统选用固态继电器作为控制受试通断的电器。

4 系统软件设计

主控单元采用TMS320F28335作为控制器。该芯片具有32位定点结构,并具有一个单精度(32位)IEEE754浮点单元(FPU)。这是一个高效的C/C++支持芯片,不仅可使用户利用高级语言完成控制程序的设计,且还可实现复杂的数学算法。并可支持实时仿真以便于调试。该芯片具有256 kB×16位片内高速Flash存储器、2个全双工串行通信接口。该芯片功耗低、计算速度高、处理性能强,故被广泛应用于汽车、工业控制以及容错总线维护等领域。

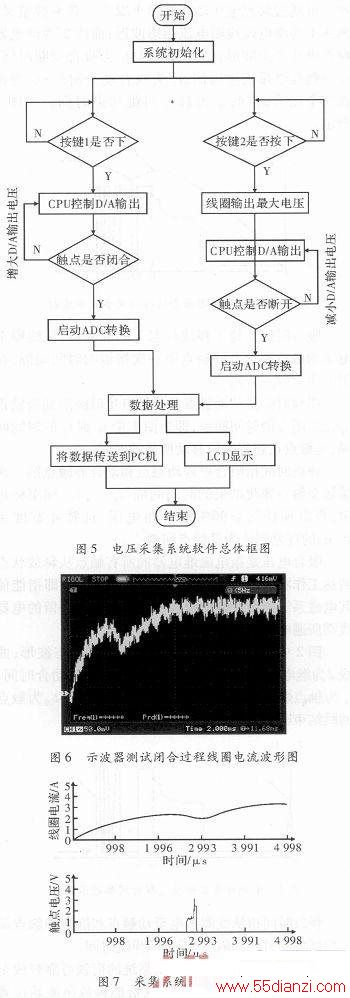

在软件程序设计中,对主控单元DSP进行C语言编程。编程思路为:触发外中断后,DSP的AN通道开始采集线圈电压值,进行A/D转换,然后对A/D转换结果进行处理,最终通过串口显示。其程序流程如图5所示。

5 结束语

判定一个采集系统的精度大小,要与标准采集系统的采集量进行对比和标定,本采集系统与安捷伦示波器DS1102E采集实际波形进行了对比,如图6和图7所示。对此结果表明,该模块的检测精度,适用于电磁继电器特性参数测试。

文中利用外部ADC与TMS320F28335相结合,设计了一套电磁继电器可靠性参数采集系统,其接口电路简单,采集精度高且误差较低,该电磁继电器可在闭合65 ms内对其线圈电流和触电电压以1 MHz的采样频率对两路信号进行同步采样,并可同时采集多路信号。

本文关键字:继电器 DSP/FPGA技术,单片机-工控设备 - DSP/FPGA技术