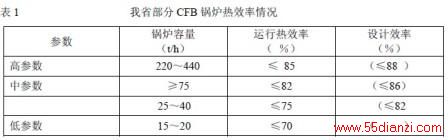

2 影响锅炉热效率的主要原因

造成锅炉热效率不高或不够高的原因是多方面的。我们暂且撇开某些锅炉早期设计技术不够成熟,或某些企业管理不善,设备维护和运行不到位等原因。仅从锅炉燃烧技术层面来探讨。锅炉的机械未完全燃烧损失(q4)太大仍然是锅炉热效率不高的主要原因。此外,排烟损失也是一项不可忽视的问题。有些锅炉排烟温度高达170~190℃。有的锅炉排烟温度虽没超过设计值,但其过量空气系数远远超标,仍然造成很大的热损失。本文主要从我省近几年CFB锅炉发展的体会来讨论降低q4损失问题。

3 降低q4损失的对策。

降低q4损失就是要提高燃料的燃烧效率。对于燃用福建二类无烟煤的CFB锅炉,在全面加强燃烧措施的同时尤其要降低那些一次通过炉膛而不能被分离器分离下来的飞灰的数量和含碳量。以及提高灰渣占总灰量的份额。

3.1 选择高效而又安全可靠的气固分离装置器,最大限度把燃料中的细煤粒分离下来。

3.1.1 选择结构性能优良的旋风分离器。旋风分离器的分离效率与其结构有密切关系。对于新建锅炉首选立式上排气旋风分离器已成共识。实践表明20 t/h 以上的锅炉除了旧炉改造受条件限制外,一般不宜单独选用惯性分离器和效率较差的下排气旋风分离器。对于大容量的CFB锅炉,还应进一步优化其性能,以满足获得更高循环倍率,提高炉内换热和燃烧效率的要求。

3.1.2 采用高温或次高温分离,提高回料灰温。

通过分离器的烟气温度有高、低之别,其所分离下的飞灰温度也不同。通称高、中、低温分离。对于燃用高含碳量,高灰份的福建无烟煤,不仅要多分离下飞灰,同时还要求它有较高的温度。

高温分离其烟气温度在900℃左右,回料灰温度可达800~900℃,不仅有利于炉床温度稳定,同时增大了回料量,有利于回料自平衡。多回料不仅提高循环倍率,同时也使飞灰在炉内多次循环中得到较充分的燃烧。

我省有些配备高温绝热式旋风分离器的锅炉,由于福建无烟煤难燃烬和灰熔点低的特性,有一定含碳量的飞灰,随900℃左右高温烟气在分离器中继续燃烧,烟温可上升约50℃。以致分离下的高温灰在分离器锥部、立管或回料器内再燃烧,甚至结焦。成为影响锅炉稳定运行的棘手难题。

为保证锅炉安全稳定运行,在相当一段时间我省的CFB锅炉都采用中温,甚至更低的烟温分离。实践表明,中、低温分离其烟温较低,回料温度都在450 ℃以下,以致回料过多将使床温连800℃都难以保持,不得不把一些灰放掉,或在分离器中随烟气带出,根本谈不上回料自平衡。

近年来我省在新建的高参数锅炉中采用了汽冷或水冷旋风分离器,并初见成效。900℃以上的烟气在通过分离器时温度有所下降。龙岩坑口电厂440 t/h的一号锅炉汽冷式高温旋风分离器的投运,让我们看到分离下的800℃以上的高温灰送回炉床,系统运行正常,回料基本达到自平衡。炉床温度稳定在850~920℃。这启示着我们,对于中参数锅炉即便不采用造价较高的汽(水)冷分离器,如对炉内受热面加以调整,使进入分离器的温度提高到次高温800℃左右。我们就可以获得更多、温度较高的灰返回炉床。

3.2 选择性能好的回料装置,并提高操作水平

回料装置是锅炉物料循环系统的咽喉。良好的回料器能保证物料正常通过,并可随运行的变化进行必要的调整。目前回料器种类很多,一般多使用非机械回料器。如L阀、U阀、J阀等。如今J阀被广泛采用。

需要引起重视的是目前不少CFB锅炉的回料系统运行不正常,回料不畅通,甚至堵塞。有的锅炉两台分离器回灰温差很大,甚至达数百度。不少司炉人员对这种现象或是听其自然,或是无可奈何。灰多了不放,堵了也不会处理。部分循环灰随烟气从分离器排气管排出。他们认为这只不过是少回料而已。因为循环灰的含碳量已不太高,对锅炉运行和热效率影响不大。这样认识是不妥的。

一则,返料器工作不正常,不能建立正常的物料循环,降低了循环倍率,将直接影响炉内燃烧和换热。

二则,现有的中、低温分离不可能让全部分离下的灰都回到炉内,多余的灰只能排放。如从分离器中心筒排出,不仅破坏了分离器正常工作,大大降低了分离效率,把大批原来可以分离下的粗飞灰粒子也排到尾部,放弃再循环燃烧,降低了燃烧效率。同时,增大到尾部的飞灰量,必然加大对中心筒和尾部受热面的的磨损。也加大了电除尘器入口的初始浓度,影响除尘器的效率。

出现上述情况,除了认识上和设备上的原因,可能某些操作人员确实不知该怎么办。这些都是需要重视和解决的问题。

3.3 燃料在炉内应有‘充分’的燃烧时间。

为提高燃料在炉中的燃烬率,除了保证炉内高温,给燃料必要的空气和充分搅动外,还必须让它们在炉内有较充分的停留(燃烧)时间。即通常说的“三T”条件。

对于循环灰粒子它在炉内停留的时间是在排出前经过n次循环时间的总和。这里所说的“充分”时间是针对那一次性通过炉内而不为分离器分离下来的<0.1mm的燃料粒子而言。是为提高燃烬度相对‘充分’的时间。它随燃料的种类、粒径,炉膛温度、锅炉容量和结构不同而异。

据资料介绍:直径为0.1mm的无烟煤粒子,在1000℃高温下燃烬需7秒。加上着火时间那就在10秒以上。福建无烟煤就要更长一些。对于目前CFB锅炉的条件,要停留这么长的时间是做不到的,所以,也只能根据不同锅炉条件给予相对“充分”的时间以提高其燃烬度。

燃料在炉内停留的时间与烟速和炉膛高度有关。我省七十年代一台10t/h的鼓泡床锅炉曾以炉膛烟速1米/秒的大炉膛来延长燃烧时间,取得一定的效果。对于容量大得多,循环倍率较高的CFB锅炉这是不现实的。

近几年来随着锅炉容量的增大,循环倍率提高的需要,不同容量的锅炉其炉膛烟速也都分别达3~5米/秒。由于炉膛高度的增加,燃料粒子停留时间也分别达到4~5秒或5秒以上。龙岩440t/h锅炉已接近7秒。显然,该锅炉热效率较高(约85%)也得益于燃烧时间的增加。

3.4 提高排渣量在总灰量中的份额

3.4.1 燃料在锅炉中燃烧后其灰份分别以炉渣、飞灰以及部份不能返回炉床的循环灰从排渣口、尾部和回料器排灰口排出。从收集到的部分资料看,燃用福建无烟煤,炉渣的含碳量Clz≤2 %,循环灰含碳量Cxh<10% (循环倍率高的含碳量较低)

飞灰含碳量: ≥220t/h Cfh≥14%,

≥75t/h中压锅炉 Cfh≥18 %,

≤35(40)t/h中压锅炉 Cfh≥30 %

从上述数字可以看到炉渣的含碳量很低而在飞灰则很高。如果我们提高炉渣占总灰量中的份额,也就降低了总的灰渣含碳量,降低了q4损失。根据反平衡测试资料,燃用本省无烟煤的CFB锅炉其炉渣与飞灰重量比一般在4:6~3:7之间。我们可以从实际运行中测得入炉燃料的含碳量Car、灰份Aar和低位发热量Qnet.ar以及灰Cfh、渣Clz的含碳量(注意:此时回料器应工作正常,少量回料排出暂不计。但不宜从分离器中心筒排出)。则可用q4与上述数据的数学关系式(略)计算得其值。

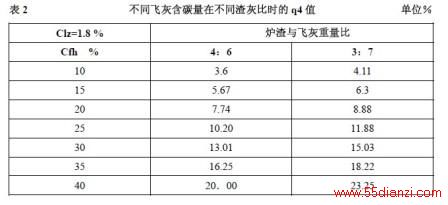

表2是以Aar=30 % Car=53.59 % Qnet.ar=20020kJ/kg的福建无烟煤。设定Clz=1.8 %。渣灰重量比为4:6和3:7 时,不同飞灰含碳量计算出的q4数值。

从表中可以看到,当飞灰含碳量Cfh都是20%时,前者比后者q4损失要少1个百分点。对于一台75 t/h中温中压锅炉意味着节煤效果达100kg/h标煤,年节约标煤约500t(按年设备利用5000h计)。显然,排渣份额越大效果越好。

本文关键字:热效率 电工文摘,电工技术 - 电工文摘