随着现代科学技术的飞速发展,不仅对生产过程自动化控制,也对全面生产管理提出了更高的要求。把高程度的自动化控制与科学的计算机管理系统结合起来,集全面管理——过程控制为一体,则是当今工业自动化控制发展的趋势。

在生产过程自动化控制中,目前主要有工业PC(过程控制)、PLC、DCS(分散控制系统)控制模式。它们有各自的优点,在不同的控制领域中,得到了广泛的应用。

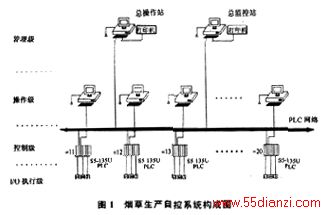

一院18所为某卷烟厂设计的生产线自动控制与监测系统,是一个利用计算机技术,并基于PLC及网络,分布式控制的大规模的过程控制系统(PCS)。该系统的设计吸取了工业PC、PLC、DCS的优点。系统约有6840余个测控点,不仅涉及到了大量的开关量,还有相当多的闭环回路调节。设有12个节点(站), 各节点之间通过PLC网络进行数据通讯。全系统分为四级进行管理和控制,包括:管理级、操作级、控制级和输入输出执行级(见图1)。

一、系统的硬件结构

1、生产管理级

它由2台工业微机、打印机组成。它们通过PLC网络与操作级和控制级进行数据通讯。即通过PLC网络对生产线进行监测与控制,对生产线发布生产计划,协调全车间的生产等,以实现集中监控和管理。

2、操作级

它也是由若干台工业微机或操作员面板构成。它们直接与控制级的PLC进行数据通讯。它们设置在生产线现场,以随时对生产线的有关生产参数、计划等进行修改设定。但它的修改、设定权限较生产管理级低,只能进行局部的修改、设定,它与PLC的通讯数据流不需要经过PLC网络。

3、控制级

它是由若干组PLC构成。它们直接接受操作级的命令;也通过PLC网络接受生产管理级的命令。它们还完成生产上的开关量过程控制和物理量的PID(比例积分微分)自动调节。在控制级上,各节点之间的数据通讯也是通过PLC网络进行的。

4、输入/输出执行级

该级接受控制级的命令,通过其执行机构、传感器检测机构,按控制级的命令(程序)完成生产, 将其检测到的参数数据传入控制级。

二、系统的软件结构

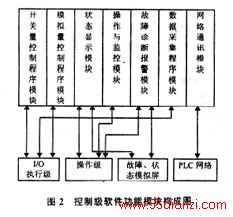

1、控制级的软件结构

本系统有10个节点(站)是处于控制级上的,它们的软件结构是相同的,其程序模块化结构如图2所示。现分述如下:

(1)开关量控制程序模块它处理和控制本节点范围内的全部开关量,如电机的启停、电磁阀的通断等。

(2)模拟量控制程序模块其功能是处理和控制本节点范围内的物理量,如流量、水分、温度等,并对这些模拟量构成的回路进行PID自动调节。

(3)状态显示模块它把本节点范围内的所有开关量的运行状态和所有模拟量的状态,集中显示在控制柜模拟屏、操作级和管理级CRT(阴极射线管)上。模拟量全部以棒图的形式显示。

(4)操作与监控模块它是操作级与控制级的软件接口,它接受并分析来自于操作级的命令,并把这些命令提供给节点的CPU(中央处理装置)执行。同时还把CPU必要的执行结果传回操作级,以便在其CRT上显示。

(5)故障诊断报警模块它对本节点范围内的设备进行自动诊断,一旦发现故障,将故障定位并显示报警,如电机处于保护状态、通讯网络故障等都定位于模拟屏或CRT上。

(6)数据采集程序模块它是控制级与管理级的软件接口之一。它实时采集处理生产线的有关数据,并提供给操作级、控制级,以形成报表、图形等。

(7)网络通讯模块它是节点之间、节点与管理级上位机之间的软件接口。它管理协调各节点数据通讯的发送与接受。

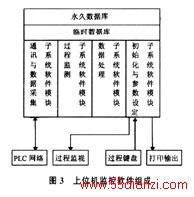

2、管理级(上位机)软件结构

管理级(上位机)要具有实时监测与实时控制的功能。它一方面不仅要将整个生产线上的工作状态显示在屏幕上,而且还要进行有关数据的处理、统计、存贮、记忆,并打印出有关的报表;另一方面还要将有关的指令、生产线上的有关参数通过PLC网络发送到控制级中的各节点上。该级各节点共享所采集的网络数据。其软件结构如图3所示。现分述如下:

(1)通讯与数据采集子系统软件模块它是实现上位机监控的关键,是上位机与PLC控制网络连接的接口。该子系统模块把上位机的命令、参数发送到PLC中,把各节点的状态、必要的信息由PLC经网络采集到上位机中。

(2)过程监测子系统软件模块其功能是完成对生产线工艺流程静态、动态图形的显示。根据需要显示各节点控制段的工作状态和必要的数据。该子系统具有很强的实时性。

(3)数据处理子系统软件模块其功能是完成对数据采集子系统采集上来的数据的分析、处理,生成各种报表、图形,将必要的数据存入临时数据库。

(4)初始化与参数设定子系统软件模块它完成系统的初始化, 输入有关的初始命令。该子系统还完成各节点控制段有关参数的设定。通过过程键盘和菜单提示,将各有关的命令、参数经由通讯子系统发送到各节点PLC控制段。

各种动态数据先存入临时数据库,系统定时将临时数据库的数据转存到永久数据库中。系统退出时,也如此转存。

我们选定:MS—DOS6.2版本、WINOOWs95版本、中文之星20 for WINOOWs、visual Basic for WINOOWs 95作为上位机监控系统的开发平台。选用SINEC TF/DDE Manager作为WINOOWs与SINEC L2网的软件接口。

3、操作级软件结构

操作级软件结构与管理级软件结构基本相同。由于操作级直接与PLC通讯,所以二者在通讯软件模块上略有区别。另外,该级不设永久数据库。二者的软件模块功能相同。

三、系统主要功能及特点

1、生产自动控制功能

按工艺要求,可实现对生产线的顺序控制、启动、停机、故障停机功能。这些功能可通过操作级的命令来实现,也可以通过管理级(上位机)的键盘命令来实现。

根据工艺上的需要,还可实现系统分段启停功能,便于调试、检修。

2、手动/自动切换功能

一般情况下,系统是在自动控制状态下运行。当需要对设备进行检修、保养、调试时,可将系统切换到手动状态,通过设备上的操作盒实现对设备的独立启停操作。

3、故障诊断、定位及报警功能

系统实时自动检测设备的运行状态,当设备出现故障时,显著的位置上有声光报警,操作级相应的CRT和管理级(上位机)CRT显示屏画面自动切换到故障点。设备出现故障时,系统自动处理与其相关的设备的运行状态。

本文关键字:计算机技术 电工文摘,电工技术 - 电工文摘