一、CATIA产品与模具设计

1. CATIA模具设计制造工艺流程

CATIA在塑料模具设计和分析阶段充分应用了参数化特征造型技术和数据库技术。塑料模具中的标准件,如标准模架、顶出机构、浇注系统、冷却系统等都采用基于数据库管理的参数化特征造型设计方法进行设计或建立标准件库,以实现数据共享,同时满足用户对设计的随时修改,使模具的设计分析快速、准确、高效。参数化特征造型不仅可以完整地描述产品的几何图形信息,而且可以获得产品的精度、材料及装配等信息,其所建立的产品模型是一种易于处理、能反映设计意图和加工特征的模型。

模具的CAD设计分析,包括根据产品模型进行模具分型面的设计、确定型腔和型芯、模具结构的详细设计、塑料填充过程分析等几个方面。利用CATIA可很容易地确定分型面,生成上下模腔和模芯,进行流道、浇口以及冷却道的布置等。确定了这些设计数据以后,再利用MOLDFLOW、CFLOW等进行塑料的成形过程分析,动态仿真分析塑料在注塑模腔内的注射过程流动情况(含多浇口注射时的塑料汇流纹分析)、分析温度压力变化情况、分析注塑件残余应力等,根据分析情况来检查模具结构的合理性、流动状态的合理性、产品的质量问题等。比如,是否存在浇注系统不合理,而出现流道和浇口位置尺寸不当,无法平衡充满型腔的情况;是否存在产品结构不合理或模具结构不合理,而出现产品充不满(短射)现象;是否有冷却不均匀,而影响生产效率和产品质量;是否存在注塑工艺不妥而出现产品的翘曲变形等。通过CATIA就可以将错误消除在模具设计阶段,提高一次试模成功率。

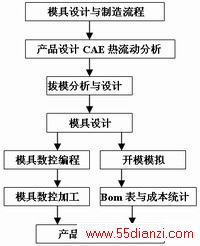

CATIA注塑模具设计制造工作流程如图1所示。首先根据设计产品进行拔模分析与分型面设计,采用模具设计专家系统建立工程、加载产品、创建调用模架,然后设计导向系统、浇注系统、顶出机构、流道与冷却等辅助部分,进行分模模拟,输出Bom表等。

图1 注塑模具设计制造流程

2. CATIA产品设计与分模设计

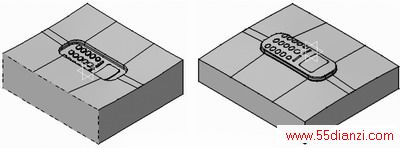

从概念设计到详细设计,再到工程图生成,CATIA V5的CAD部分可以加快产品开发的速度。CATIA 的CAD部分包含了草图设计、零件设计、装配设计、焊接设计、模具设计、结构设计、凸凹模设计、钣金设计、复合材料设计、创成式自由曲面设计和工业外观设计等模块。图2为在CATIA环境下设计的手机产品模型、拔模分析与分模面设计示意图。

图2 CATIA产品设计与分模设计

3. CATIA模具设计

模具设计(Mould Tooling Design)是一个管理模具定义的模块。它可与CATIAV5的设计、仿真和制造等模块协同工作,支持包括凸凹模固定板定义、组件实例化、注射和冷却特征定义等模具设计的所有工作。模具设计模块允许快速、经济地创建注塑模具,可以使用下面的标准目录库:DME、DME-AMERICA、EOC、FUTABA、HASCO、MISUMI、NATIONAL、RABOURDIN、STRACK等。CATIA能让注塑模具设计人员创建、修改和分析模具构件,并在模具设计变化时,快速更新它们。CATIA为模具设计人员提供了一个发挥创造性的方便快捷的集成环境,其基于专家系统的模具设计功能组件主要包括以下几个部分。

(1)模架组件(Mold Base)

标准模架包括定模板(Clamping Plate)、上支承板(Upper Bar)、凹模型腔垫板(Cavity Support Plate)、凸模型芯垫板(Core Support Plate)、支承垫板(Riser Bar)、顶杆垫板(Ejection Plate)和动模底座(Setting Plate)等不同系列的标准部件,用户只需对这些设计好的标准件进行细节设计,即可完成产品完整的注塑模具设计工作,这大大降低了模具设计人员的工作量,提高了注塑模具的设计效率和质量。图3是该手机模架的加载界面与加载完成后的示意图。

(2)脱模组件(Ejection Component)

该组件提供了包括顶杆等标准脱模件的设计与定位。

(3)固定组件(Fixed Component)

通过该组件可添加如螺钉、螺杆、螺母等连接件和紧固件的设计。

(4)导向组件(Guide Component)

用于导柱、导套等导向元部件的设计加载功能。

图3 CATIA模架加载调用

(5)浇注组件(Injection Component)

用于设计浇注口、分流道、冷却道等功能设计。

图4 CATIA凸凹模设计

(6)定位组件(Locating Component)

它主要完成添加定位销、衬套等定位组件的功能。

(7)其他组件(Miscellaneous Component)

它提供用户自定义部件,如螺柱、弹簧的设计功能。

(8)明细表(BomReport)

对设计完成后的模具元、部组件进行汇总输出,同时可以网页的形式进行输出。图4和图5分别为手机模具设计完成后的凸凹模以及模具零部件的BOM汇总结果。

图5 CATIA模具设计报表

三、CATIA模具数控铣削加工编程

注塑模具的CAM技术主要应用在数控铣削加工、线切割加工、电火花加工等方面。CAM数控加工技术尤其是在复杂模具的型腔、型芯及电极的铣削加工中起着更加重要的作用。数控编程的主要工作,包括粗精加工刀具轨迹的优化规划、NC指令的产生、刀具种类特性和材料库的建立、切削加工工艺参数的确定、普通切削和高速切削加工特性控制、过切检查与加工表面的精度控制、加工过程的实体仿真切削、数据传输DNC技术等方面的内容。CATIA数控编程有产品三维建模、刀具轨迹设计、刀具轨迹编辑修改、加工仿真、后置处理、二次开发功能接口和数据文件传输交换等几个重要组成部分。

在CAM技术的应用中特别要求CAD三维产品模型数据的正确性。在编制多曲面对象的数控铣削程序时,对曲面模型有较高的要求,如相邻曲面的U、V方向的一致性、曲面与曲面的高精度拟合、曲面斜率连续变化等。CATIA利用了参数化特征造型设计和统一的数据库技术,使得产品模型数据、模具的型腔型芯数据、刀具轨迹数据基于统一的模型,刀具轨迹与产品模型的修改更新自动关联。

模具数控加工实体仿真能直观反映加工后零件的结果,可检查出加工过程中的过切、干涉等错误,把错误消除在加工工艺编程设计阶段,从而减少加工后的修补和返工,大大提高模具的制造效率和质量。CATIA系统提供的混合建模方案和高质量的数控编程功能可保证高模具的设计与数控编程等一次成功。

1. CATIA数控编程的基本流程

CATIA用于产品零件的数控加工,其流程一般如图6所示。首先是调用产品零件、加载毛坯、定义刀具,然后选择加工策略、定义工序、加工的对象来生成相应的加工程式。用户依据加工程式的内容来确立刀具轨迹的生成方式,如加工对象的具体内容、刀具的导动方式、切削步距、主轴转速、进给量、切削角度、进退刀点、干涉面及安全平面等详细内容,生成刀具轨迹,待所有的刀具轨迹设计合格后,进行后处理生成相应数控系统的加工代码,并完成行DNC传输与数控加工。

CATIA的数控编程操作简单,在整个刀具轨迹设计规划过程中,可任意修改加工对象和切削参数等内容。值得注意的是,由于其相关性,在进行刀具轨迹流程设计时,对于加工对象的定义,最好有一个总体的规划。可对刀具轨迹和加工程式进行拷贝、粘贴、删除和隐藏等,还可以对具体的刀具轨迹方案进行编辑和修改,如下刀、转角速度的调整等。系统数控加工编程模块提供了诸如在图形方式下观测刀具沿轨迹运动的情况、进行图形化修改等功能,可进行刀位文件复制、编辑、修改,刀具定义,建立床和切削参数数据库等。后处理程序可选用Intelligent Manufacturing Software Inc的IMSPost和ICAM Technologies Corporation的ICAMPost等两种后处理方式,生成

上一篇:模具控制实现精密注塑