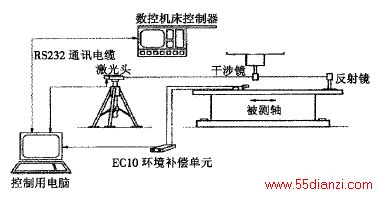

图1 测量结构示意图

二、实现数控机床自动螺距误差补偿具体步骤

1、准备

给被补偿机床产品命名。

图2 误差补偿步骤1

2、选择控制器

选择与机床数控系统型号对应的软件。

图3 误差补偿步骤2

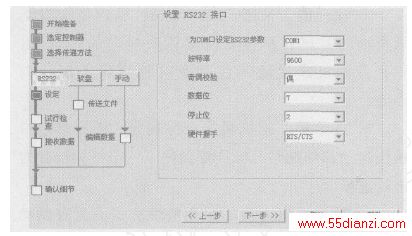

3、选择传递方法及设定

选择相应的RS232 通讯电缆联接。

图4 误差补偿步骤3

为了对数控机床的主轴实现自动螺距误差补偿,自动补偿软件需要设定通讯参数,计算机与数控系统之间通过相同的RS232 通讯电缆相联接,要求其所用的参数相匹配。

1) 波特率 指计算机与数控系统传送数据的速度。

2) 数据位 指计算机与数控系统传送数据的形式。数据位可以设为7 或8 位,若用8 个数据位传送时间会长一点。

3) 奇偶校验位 指计算机与数控系统检查接收数据是否发生错误的方式。当设定“奇”或“偶”时,表示校验方式开启,当设定“无”时表示校验方式关闭。

4) 停止位 指计算机与数控系统在每传送7或8个数据位后要加停止位(1位、1.5位和2位) ,为了能够达到同步通讯,在传送中若发现某些数据错误,可以增加停止位来克服该问题。

5) 硬件握手 指计算机与数控系统之间的接收者告诉传送者暂停传送方式。为了保证接收端不丢失所传送的任何数据,握手是先在通讯电缆的某一特定信号线上改变其电压值来进行的,这些信号通常为RTS和CTS,但也可能为DSR和DTR。

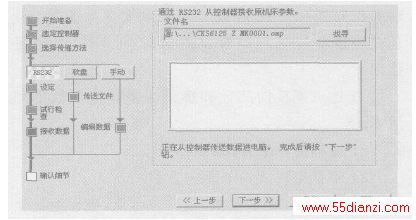

4、试行检查及接收数据

首先计算机从数控系统中接收某一参数,检查计算机接收是否正常,然后再从数控系统中获取机床原参数。

图5 误差补偿步骤4

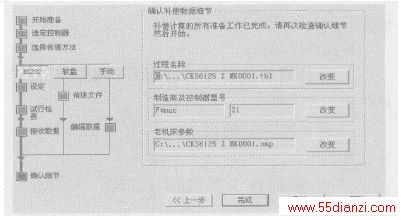

5、确认补偿数据细

节接收到的参数被自动补偿软件看成为“老机床参数”,它们反映出机床数控系统在补偿前是如何配置的,获取的机床参数存入计算机硬盘上,其文件类型为OMP,对同1型号产品仅需获取1次,不必每次都获取机床。

图6 误差补偿步骤5

图7 误差补偿步骤6

图8 误差补偿步骤9

1) 沿被测量轴的首位目标位置。

2) 沿被测量轴的最末目标位置。

3) 相邻目标位置之间距离。

4) 所需目标点数。

当被测量轴的首尾目标点不能与机床行程软、硬操作的限位设置在一起,应要考虑≥0. 1mm的越程值;一般数控系统要求误差补偿值根据参考点来计算。因此参考点必须位于补偿长度首尾之间。但在被测量轴目标分布时其中的某一目标点并不一定要求在参考点上。

图9 目标分布

10、自动制作零件程序

1) 程序号或程序名 用以识别存入数控系统中的软件。

2) 轴名 是指被测量轴。

3) 运行次数 采用≥1 次。运行次数越多,其补偿效果就越精确。多数系统补偿是取正反方向上各目标点的平均误差值来计算补偿值。

图10 误差补偿步骤10

4) 循环方向 采用双向。双向是指机床运动部件以正反两个方向分别运动到每一个目标位置,同时也考虑到了补偿反向间隙误差。

5) 暂停周期 采用≥2s。暂停周期是指机床运动部件在某目标位置到有下一目标位置前的暂停时间,注意最小停止周期不能大于机床暂停时间,否则误差数据永远也采集不到。一般最小停止周期设为机床暂停周期的一半。

6) 越程值采用≥0.1mm。越程是指在测量长度的首尾目标位置两端调头换向的区域,主要是考虑机床运动部件在换向时消除任何反向误差。

7) 进给量 根据机床产品而定。进给量是指机床运动部件在某目标位置到向下一个目标位置的进给速率。

8) 数据采集方式 采用线性方式。另有摆动法或等阶梯方式可选。

将上述设定编辑完成后,机床运动程序自动存入计算机硬盘,其文件类型为RPP ,不同的机床产品型号只需编辑一次并保存起来,需要时调出来即可。如果产生新的机床运动程序,只需覆盖该RPP文件即可。

计算机自动产生机床运动程序如下:

00023

( ERROR COMPENSATION RENISHAW)

N0030 G01 G94

N0040 G90 F1000

# 1 = 0

# 2 = 5N0070 (LOOP START)

G04 X1.

本文关键字:暂无联系方式机床,应用领域 - 机床

上一篇:线切割加工中使用穿丝孔的几点技巧