摘 要:文章分析了偏心直角圆锥管车削夹具原来的装夹加工方法,经过分析后重新改进夹具结构,使这直角圆锥管加工的效率提高了2倍,降低了生产成本。该夹具结构模式对该类零件的加工具有参考价值。

关键词:直角圆锥;偏心管;薄壁工件

我单位是一所中等职业技术学校。办学三十年来,主要为社会培养工业与财务管理等各方面人才。办学多年来,学校的规模日渐扩大,各方面的设备已渐渐增多与完善,现已成为广东省示范职业教学基地之一。为了更好提高教师水平,更好地陪养好学生,学校会利用假期时间和外面一些企业联系,进行一些有意义有加工工作。

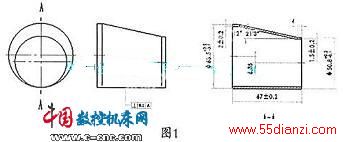

2004年7月,学校车间受东洋不锈钢公司委托,进行一系列偏心直角圆锥管制品的加工(制品材料为0Cr18Ni9型号不锈钢)。制品尺寸如图1所示。

该类零件主要用于卫生管道安装中大管道与小管道在水平连接中,不允许有积液现象产生的高要求安装场合下使用的一个关键连接件,应用比较广泛,需求量较大。

由于其偏心直角圆锥管已由厂家采用φ57×2mm管材做坯料,经过挤压工件由圆管成形为偏心直角圆锥管。成形后工件小端壁厚由原2mm变为2.3mm,大小端长度加工余量较多(大小端各5mm)。为了使工件符合图纸尺寸要对工件进行切削加工,要进行加工先分析其加工工艺,相对而言用车床加工较其它方法有效率较高和成本较低的特点。

但是由图1可以看到工件为薄壁工件,而且是偏心工件,在车床加工有一定的难度。

难点1:零件经挤压成形后,形状奇特,是一个偏心距为6.35mm的偏心圆锥薄壁管,大小端面不平整。

难点2:该工件为薄壁偏心圆锥工件,薄壁工件加工时在夹紧力作用下容易变形,车削加工时在切削力作用下容易产生振动和变形,影响工件的尺寸精度和形位精度。另外,偏心工件加工的统一性和偏心精度难以保证。

难点3:该工件的形位精度较高,侧母线与两端面的垂直度不超过0.2mm,两端面的平行度不超过0.1mm,形位精度的保证相当困难。

难点4:该工件为挤压成形件,垂直于两端面的侧母线不明显,难以确定;大小两端和偏心圆锥的连接线较模糊,使工件大小端直身段长度尺寸不易控制,同时小端收缩后,小端壁厚由原2mm变为2.3mm,比图纸要求的1.5mm厚了0.8mm,要车床切削方法加工到符合图纸尺寸,加工找正相当困难。

通过对工件加工要求的分析,如用常规装夹方法,难以保证工件尺寸精度、形位精度的准确及一致性。为使工件能顺利加工,车间老师们设计制作了一套夹具,可以在三爪自定心卡盘上安装加工。

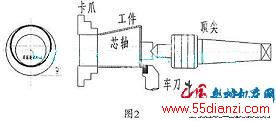

夹具设计符合薄壁工件装夹原则:采用轴向夹紧力夹紧,分三个工序对工件加工。先加工大端,再加工小端,最后加工小端内孔。

工序1.车削大端面时用心轴以工件内偏心锥孔作为定位基准,用一夹一顶的装夹方法车削大端面,其装夹加工示意图如图2所示。工件用偏心圆锥心轴定位时,工件与心轴间无间隙,定位精度高,心轴限制了工件的z,y,x六个自由度。

其不足之处是:采用芯轴一夹一顶方法加工,由于零件的圆锥角大于7°自锁角,需要用尾顶作轴向夹紧力,但是零件小端面不平整,与卡爪端面形成点接触,在切削力作用容易造成工件返松打滑,令到侧母线与大端面垂直度超差,车削大端是偏心车削,长度加工量较大。

当工件大端绕车床主轴中心线旋转时,车床主轴中心线与工件大端是偏心的,增大了车削面积(如图2左图示)。用径向方法车削时,由于是断续切削容易引起振动和扎刀;用轴向车削时,则切削深度较大为14.7mm,切削力大,容易振动和变形,生产效率低。由于零件是挤压成形,大端与偏心圆锥连接线不明显,大端的长度尺寸测量困难,尺寸难控制。批量制品的形状及尺寸一致性较难保证。

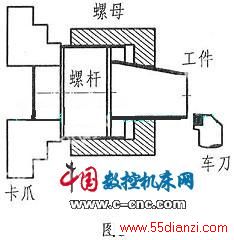

工序2.车削小端面以大端面为定位基准,用螺母轴向压紧工件偏心圆锥外表面。螺杆端面可以限制了工件x轴的平行移动自由度,y和z轴的旋转自由度,螺母即可限制工件y,z,x轴平行移动自由度。车削时小端轴线与车床轴线是偏心的,切削力大,车削困难,效率低。而且只可以加工端面不可以加工内孔。其装夹加工示意图如图3所示:

本文关键字:夹具 机床,应用领域 - 机床