29.怎样选择磨削钛合金的磨削液?

磨削钛合金时,要求磨削液具有冷却、润滑和冲洗作用。更重要的是具有抑制钛与磨料的粘附和化学作用。目前用得较多的是水溶性磨削液,有亚硝酸钾溶液、亚硝酸钾和甲酸钠溶液、亚硝酸钠溶液、亚硝酸钠和甲酸钠溶液、亚硝酸胺溶液等。使用含极压添加剂S、C1、P的极压油,效果较好。尤其以氯(C1)的极压油最好。但磨削后应清洗好工件,以免造成工件的疲劳强度降低。在采用立方氮化硼(CBN)砂轮磨削时,应采用极压矿物油作磨削液最好,不能采用水溶液,以免造成砂轮过快磨损。

采用深切缓进给磨削钛合金时,推荐选用亚硝酸钠1%+苯甲酸钠0.5%+甘油0.5%+三乙醇胺0.4%+水其余作磨削液。

在使用磨削液时,应特别注意流量要大,使砂轮每毫米宽度不小于0.5L/min。砂轮线速度高时,应增加流量。水箱容量一般为流量的(1.5~3)倍,以保持磨削液处于较低的温度。另外,钛合金的磨削温度高,磨屑容易引起自燃,在使用油作磨削液时,应注意防止火灾。

30.怎样选择磨削钛合金的磨削用量?

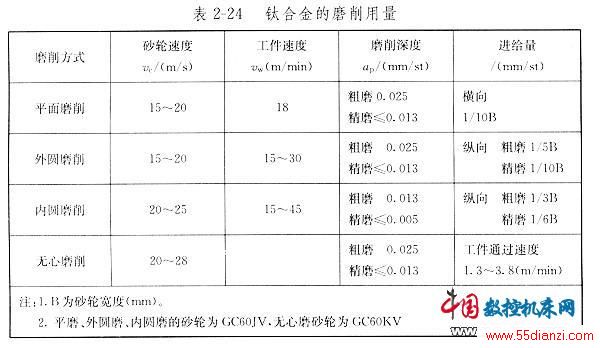

由于磨削钛合金时的温度高,加上钛合金的化学活性大,在磨削过程中,工件表层组织容易发生相变或化学变化,而且容易产生有害的残余拉应力,会降低工件的疲劳强度。因此在选择钛合金的磨削用量时,首先考虑的是降低磨削温度。磨削时的砂轮速度对磨削温度影响最大,所以在磨削钛合金时,砂轮速度不宜太高。钛合金的磨削用量见表2—24。

31.磨削钛合金有哪些其它方法?

钛合金的磨削,除采用普通的磨削法外,还可采用深切缓进磨削法和低应力削法,也能获得很好的效果。

1)深切缓进磨削法

这种磨削方法具有磨削效率高、磨削质量好、磨削温度低的特点,适合于钛合金的成形磨削。钛合金的深切缓进磨削,一般采用GC60G~JV的砂轮,砂轮速度υc=(28~30)m/s,工件进给速度υw=70mm/min,磨削深度αp(1~2)mm。工件表面粗糙度要求低,应采用较硬的砂轮。成形磨削时,可采用金刚石滚压轮来修整砂轮。

2)低应力磨削法

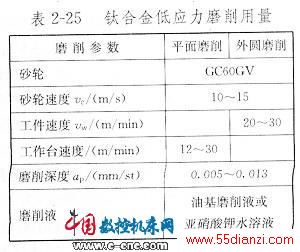

钛合金的低应力磨削,是靠减小磨削单位体积金属的消耗能量,来降低磨削后工件表层拉应力,消除烧伤、变形和裂纹。这种磨削法,是很适合于钛合金的磨削。低应力磨削,是采用较软的砂轮,经常保持砂轮和修整工具锋利,减小磨削深度,降低磨削速度,大量使用性能好的磨削液来实现的。但这种方法的生产率低,只适用于磨削承受很高应力的零件,如高循环应力或在腐蚀条件下工作零件。用此种磨削方法可以提高零件的疲劳强度。其磨削用量见表2—25。

为了达到低应力磨削效果,应严格控制粗磨、半精磨和精磨三个阶段的磨削深度。

(1)粗磨阶段。由毛坯尺寸磨至比最终尺寸大0.25mm后,磨削深度为αp≤0.05mm/st。

(2)半精磨阶段。再采用磨削深度αp =(0.008~0.015)mm/st,磨至比最终尺寸大0.05mm。半精磨前应修整砂轮。

(3)精磨阶段。先修整砂轮,采用磨削深度αp =(0·00250·005)mm/st,冉用(2~4)个行程的无火花磨削至最终尺寸。

32.采用浸渗润滑剂的砂轮磨削钛合金有哪些特点?

针对磨削钛合金时砂轮工作表面的磨粒和气孔容易被塑性变形很大的磨屑粘附、堵塞,而使砂轮失去切削能力,不能正常地进行磨削的问题,可采用浸渗同体润滑剂的砂轮。通常采用二硫化钼为固体润滑剂,也可采用石墨、硫磺、硬脂酸等。二硫化钼的摩擦系数很小,最小可达0.05。

浸渗方法。在常温下,用粉状的二硫化钼与乙醇混合成液体,为防止乙醇挥发,放入密闭的容器中,再把砂轮放在混合液里,浸泡14h后,取出自然十燥(18~20)h,砂轮即可使用。

通过浸渗,可使固体润滑剂渗入砂轮的气孔中,并在砂轮磨粒表面形成_层承载力强的润滑膜。在磨削的过程中,是在有二氧化钼充分润滑下进行的。有排屑良好,磨屑变形小,砂轮不易被变形大的磨屑粘附、堵塞,使磨削力和磨削温度大大降低,工件表面质量提高,磨削比可以提高7倍左右,效率可以提高(2~3)倍。此种措施,不仅适用于磨削钛合金,同样可以浸渗刚玉类砂轮,磨削塑性高、粘附性大的铜和铝。

本文关键字:技术 机床,应用领域 - 机床

上一篇:机床数控系统的管理维护及故障排除