在塑料机械行业中,运动机构的控制往往由液压驱动来实现,比如注塑机的开合模位置,注射位置,全自动中空吹塑机的移模位置等等。

这些运动机构的位置准确性对于机器的整体性能和制品精度都有较大影响,比如,注塑机开模位置的准确度,有利于机械手进入取出成品,注射终的位置也会影响到注射量和成品的重复精度。

为了提高位置精度,比较有效的做法是提高执行机构的响应和精确度,使用高精度的比例阀或伺服阀。MOOG,REXROTH,意大利的ATOS,都有相应的液压驱动产品。

然而,作为机器的中央控制单元 – 塑料机械的控制系统,软件内的传统做法是:检测电子尺的位置反馈,判断动作处于第几个阶段,决定输出相应的流量和压力,或者是否要结束动作。

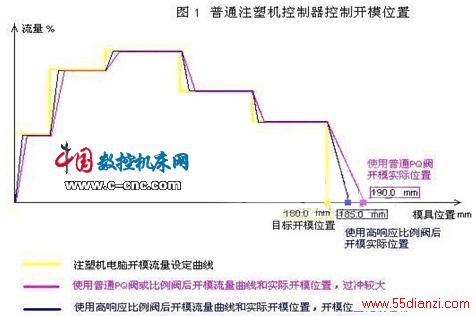

这种做法的缺点是,比如,控制系统检测到模板位置已经达到了设定的开模终的位置,然后流量和压力才开始按照设定斜坡减速,再加上阀的响应延时,等到模板停稳之后,实际位置已经远远超过了设定值。

图1是普通注塑机控制系统控制开模位置的效果示意图,可以看到,就算使用高响应比例方向阀,过冲仍不可避免,而当执行机构的响应特性较差时,情况就更加糟糕。

GEFRAN(杰佛伦)是来自意大利的传感器和自动化领域的先导者,有着三十多年的塑料机械行业经验。对于这样的控制场合,GEFRAN控制系统采用面向对象的高级语言编程,软件内部集成了丰富的功能库,这些功能库,能分析运动过程的速度,斜坡,和点到点的位置,做出特殊算法处理。

图2

以图2 曲线为例,V1,V2,V3为三段恒定速度,Q1,Q2为两点位置值,要实现这样的点到点位置曲线,必须要考虑中间的加减速过程。图例中为:先实现一段上升斜坡,然后再实现两段下降斜坡。对于塑料机械来说,上升斜坡采用基于时间的类型就能满足要求:(速度变化△V) * 程序运行周期时间T_PLC / 加速时间T = 每隔一个程序运行周期需要增加的速度输出变化。这样的基于时间的加速斜坡算法很轻易就能实现,而对于下降斜坡,要准确的停在Q1位置,必须提前一定位置就进行减速,这个提前位置系数,取决于执行机构的响应速度,执行机构响应越快,这个值就可以设得越小,否则必须增大提前位置系数,从而延长运动过程的执行时间。

程序实现这样的减速过程,至少有三种不同的算法可能性,让我们分析各自优劣性。

第一种,基于时间

if (STOP_POSITION[i] == TIME_BASED){

if( Realpos > startPos) {

if (StartDecreaseOut[i] > TimeRampValue [i]) {

StartDecreaseOut [i] = StartDecreaseOut [i] – TimeRampValue[i];

}else{

StartDecreaseOut [i] = 0;

}

OutPutTemp = StartDecreaseOut [i];

}else{

StartDecreaseOut [i] = Real_Output;

}

return(OutPutTemp);

}

上一篇:数控机床软件故障的检修