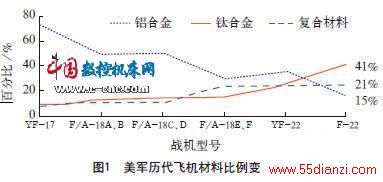

随着人们对现代飞机性能要求的提高,钛合金以其比强度高、机械性能好和耐腐蚀性能强等特点在现代飞机上的应用也越来越广泛,尤其是在高性能战斗机中,铝合金所占的比例已高达到40%。图1所示是美军从20世纪70年代设计的眼镜蛇战机到现在的猛禽战机的主要材料比例变化情况。

随着钛合金在飞机上所占比重的不断增加,钛合金航空结构件的数控加工效率对航空制造企业的影响也越来越大。钛合金属于难加工材料,其相对切削性为0.15~0.25,加工效率仅为铝合金的10%,因此钛合金航空结构件的低加工效率严重制约了现代飞机的批量生产。如何实现钛合金航空结构件的高效加工成为了航空制造企业、数控设备制造商和刀具制造商共同关注的话题。

钛合金航空结构件工艺特点

1 钛合金切削加工性能

钛是地球上蕴藏最丰富的金属之一,在金属中排列第3,与其他金属相比具有机械性能好、抗腐蚀性能强以及比重小等特点。但是在实际加工中,钛合金的切削加工性能很差,主要表现在以下几个方面:

(1) 大切削力。钛合金材料强度高,在切削时产生的切削力是中碳钢的2倍,大的切削力导致切削刃口产生大量的切削热;

(2) 导热率低。钛合金热扩散率分别只有铁的1/4、铝的1/16,大量的切削热集中在切削区域,导致切削温度高达700℃;

(3) 刀尖应力大。钛合金的塑性低,加工产生的切屑极易弯曲,导致切屑与前刀面的接触长度短,只有45#钢的1/2~2/3,因此切削刃上单位面积压力增大,造成刀尖部位应力集中;

(4) 摩擦力大。一方面由于钛合金材料与刀具材料之间的摩擦系数比较大,另一方面由于钛合金的弹性模量小、屈强比大,造成前、后刀面的摩擦加剧;

(5) 化学活泼性高。钛元素在高的切削温度下,很容易与空气中的氢、氧、氮等气体发生化学反应,形成表面硬层,加速刀具磨损。同时钛元素也容易与刀具材料起化学反应,造成刀具材料的扩散,使刀具磨损严重。

2 钛合金航空结构件工艺特点

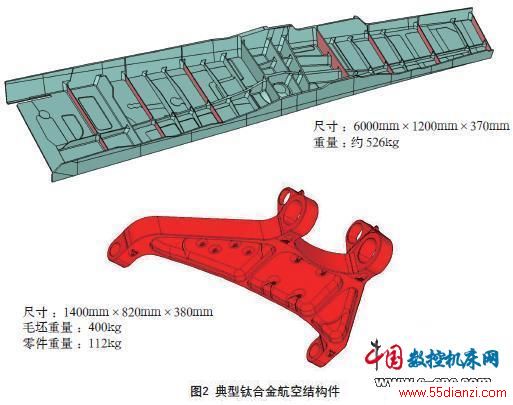

钛合金主要应用于高温区域的关键零部件,如隔热导风罩、机尾罩和后机身框段等。随着现代飞机为满足隐身、长寿命以及结构轻量化等方面的性能要求,钛合金航空结构件在飞机设计中被大量应用。航空结构件是飞机的主要承力部件,零件外形涉及机身外形、机翼外形及翼身融合区外形等复杂理论外形,且与多个零件进行套合,因此结构复杂,加工难度大;材料去除量大,材料去除率都在50%以上,部分零件甚至达到90%;薄壁、深槽腔特征占80%,为典型的弱刚性结构,加工状态极不稳定;零件装配协调面、交点孔等数量多,零件制造精度要求高(见图2)。因此钛合金航空结构件的切削加工性能很差,加工效率极低。

3 钛合金航空结构件加工现状

目前在钛合金航空结构件数控加工方面,传统加工方法采用低速大扭矩机床、高速钢和硬质合金刀具、低转速大切深的方式加工,其金属去除率普遍为30~60cm3/min,最高不超过200cm3/min;而对于铝合金的加工而言,目前,普遍采用高速加工方案,金属去除率普遍可达到500~2000cm3/min,最高可达到6000 cm3/min。因此与铝合金相比,钛合金的加工效率仅为铝合金的1/20~1/10,加工效率极为低下。随着钛合金在飞机结构件中的大量应用,钛合金零件的加工效率问题将成为制约新一代战机研制、生产的瓶颈。