摘 要 针对KTO1铸造造型线原液压系统存在的问题,进行液压系统的改造设计,并解决改造后运行初期曾经出现的问题。

关键词 铸造造型线 液压系统 插装阀 叠加阀

中图分类号 TG231 文献标识码 B

东风汽车公司某铸造厂的KT01铸造造型线是20世纪70年代制造的黑色金属铸件自动生产线,通常生产一箱多件的中小铸件。砂箱尺寸为920mm×610mm×240mm,上箱和下箱分别由两台相同的主机造型,造型及相关辅助动作均由液压油缸来完成。其造型方式为砂箱推入主机,预升油缸将型板框举升至砂箱下底面平齐,砂斗对准砂箱加砂,油缸将砂斗移开的同时,与其并排的上压头移至砂箱正上方,上压头排列有35个封闭油缸压头,压实油缸顶升型板压实砂型,预升、压实油缸下降脱模,即一幅砂箱的半个型腔完成造型。随后在下箱中落芯、上下箱合箱、扣压、浇铸、冷却、捅箱、振动落砂等,自动完成铸件生产过程。

该造型线安装使用多年,尤其是液压控制系统,受当时国内液压技术水平和设计布局的限制,已不能适应现阶段生产节拍和产品质量的要求。主要存在如下问题:两套液压泵站及控制阀板就近设置于造型机旁,液压元件敞露分立连接,配管繁复,控制举升油缸用大通径液控换向阀,控制环节多,泄漏严重,容积效率低;造型车间沙尘大,无论运行或检修,油液污染不易控制,系统故障率高,对生产造成影响,也不便于车间管理。针对造型主机和控制系统现状,迫切需要采用新技术对液压、电气控制系统同步进行全面改造。

1.造型主机工艺动作过程

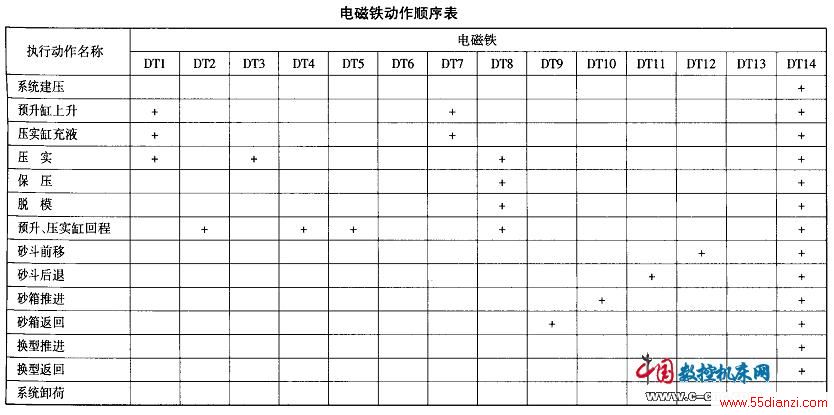

换型板油缸推进→换型板油缸活塞杆缩回→砂箱推入主机定位。推箱油缸活塞杆缩回→预升、压实油缸一次上升(充液阀一次充液)→砂斗前移完成加砂、砂斗后移使上压头对准砂箱→预升、压实油缸二次上升(充液阀二次充液)→压实(充液阀关闭)→保压→预升、压实油缸下降(脱模)→进入下一个工作循环。

2.液压系统改造设计

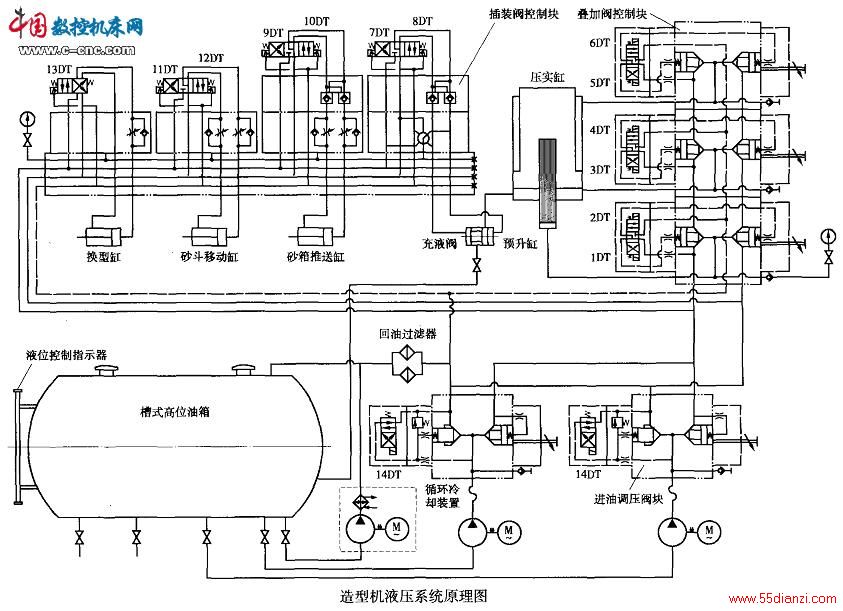

(1)总体布置。考虑到要便于检修、控制油液污染,集中供油液压泵站设置在车间的一间专用泵房内,采用6000L容积大型槽式油箱,四台功率30kW电机配CBE210D齿轮泵,每台油泵出口用高压软管与相应的插装阀进油调压块连接,阀块出口用钢管与φ80mm通径压力管道焊接,压力、回油、充液管道通过地下进入车间延伸至造型机旁。液压控制阀箱就近固定在造型机旁,调试完毕关住箱门使液压元件处于封闭状态。阀箱内的插装阀块控制预升、压实油缸动作,叠加阀组控制其余油缸动作。

(2)元件选型。考虑符合国际安装标准和备件采购,进油调压块、控制预升、压实油缸动作的阀块选用济南铸锻所系列插装阀,控制其余油缸动作的阀组选用大连组合所系列的φ16mm通径叠加阀,液压油缸选用广东韶关液压件厂引进德国REXROTH技术生产的高压油缸。优质元件保证系统运行稳定可靠。

综合考虑各方面要求和条件,并经过有关计算,绘制出铸造造型线液压控制系统原理图,油泵站布置安装图等。下图为造型机的液压系统原理图,电磁铁动作顺序见下表。

3.运行初期遇到的问题

该造型线液压系统改造完毕,在调试及试运行期间曾经遇到两个问题。正常情况下,齿轮泵(CBE-210D)空载启动,而其中一套进油调压块在空载启动时不卸荷,油泵出口压力指示为4MPa,相比较另一台电机,运转一定时间后,这台泵的电机明显发热并造成油泵和弹性连轴节早期损坏。经反复拆检分析,最后发现插装阀压力控制盖板的阻尼孔为0.8mm,且有脏物堵塞,把阻尼孔钻扩为1.2mm,装机后启动能正常卸荷。

这条线的改造正值夏季高温季节,大型槽式油箱加注4500L液压油,油液单独循环冷却回路安装了BR01型换热面积44m2的板式换热器,但在连续开动一个生产班次后,系统油液温升超过55℃,经过有关计算,重新选型BR08型换热面积40m2的板式换热器,安装使用后可将油温控制在规定范围内。

KT01铸造造型线液压系统改造运行一年后,1999年又对该厂二车间类似的QT01造型线液压系统进行了同样改造。改造后也获得了较好的效果。

本文关键字:暂无联系方式机床,应用领域 - 机床