前面对影响加工精度的各种主要因素进行了讨论,从分析方法上来讲,这是属于局部的、单因素的。而实际生产中影响加工精度是多因素的、是错综复杂的。为此,生产中常采用统计分析法,通过对一批工件进行检查测量,将所测得的数据进行处理与分析,找出误差分布与变化的规律,从而找出解决问题的途径。

一、加工误差的分类

加工误差按其性质的不同,可分为系统误差和随机误差(也称偶然误差)。

1、系统误差: 包括常值系统误差和变值系统误差 。

(1)常值系统误差:

定义: 在连续加工一批工件中,其加工误差的大小和方向都保持不变或基本不变的系统误差,称为常值系统误差。

例如: 原理误差,机床、刀具、夹具、量具的制造误差等原始误差,都属于常值系统误差。如铰刀的直径偏大0.02mm,加工后一批孔的尺寸也都偏大0.02mm。

特点: ①与加工时间(顺序)无关;②预先可以估计;③较易完全消除;④不会引起工件尺寸波动(常值系统误差对于同批工件的影响是一致的,不会引起各工件之间的差异);⑤不影响尺寸分布曲线形状。

(2)变值系统误差:

定义: 在连续加工一批工件中,其加工误差的大小和方向按一定规律变化的系统误差,称为变值系统误差。

例如: 刀具的正常磨损引起的加工误差,其大小随加工时间而有规律地变化,属于变值系统误差。

特点: ①与加工时间(顺序)有关;②预先可以估计;③较难完全消除;④会造成工件尺寸的增大或减小(变值系统误差虽然会引起同批工件之间的差异,但是按照一定的规律而依次变化的,不会造成忽大忽小的波动);⑤影响尺寸分布曲线形状。

注意1 工艺系统的热变形,在温升过程中,一般将引起变值系统误差,在达到热平衡后,则又引起常值系统误差。

2、随机误差:

定义: 在连续加工一批工件中,其加工误差的大小和方向是无规则地变化着的,这样的误差称为随机误差。

例如: 毛坯误差(加工余量不均匀,材料硬度不均匀等)的复映、定位误差、夹紧误差(夹紧力时大时小)、工件内应力等因素都是变化不定的,都是引起随机误差的原因。

特点: ①预先不能估计到(∵是随机的),但有—定的统计规律;②较难完全消除,只能减小到最小限度;③工件尺寸忽大忽小,造成一批工件的尺寸分散(在一定的加工条件下随机误差的数值总在一定范围内波动)。

注意2 随机误差和系统误差的划分也不是绝对的,它们之间既有区别又有联系。 例如:加工一批零件时,如果是在机床一次调整中完成的,则机床的调整误差引起常值系统误差;如果是经过若干次调整完成的,则调整误差就引起随机误差了。

注意3 误差性质不同,解决的途径也不同。 对于常值系统误差误差,若能掌握其大小和方向,就可以通过调整消除;对于变值系统误差,若能掌握其大小和方向随时间变化的规律,则可通过自动补偿消除;对随机误差,可采用统计分析法,缩小它们的变动范围。

二、加工误差的统计分析

常用的统计分析法有两种:分布曲线法和点图法。

(一)分布曲线法(见P206)

1、实际分布曲线(直方图)

1)样本和样本容量:

采用调整法成批加工某种零件,随机抽取其中一定数量进行测量,抽取的这批零件称为样本。样本的件数称为样本容量,用n表示。

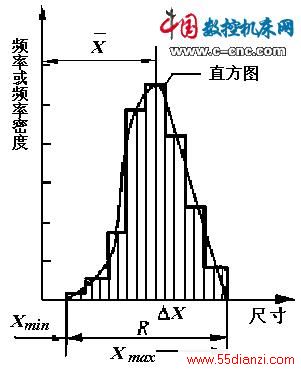

2)尺寸分散与分散范围:

由于随机误差和变值系统误差的存在,这些零件加工尺寸的实际数值是各不相同的,这种现象称为尺寸分散。样本尺寸的最大值Xmax与最小值Xmin之差,称为分散范围。

3)分组及组距d: 将样本尺寸按大小顺序排列,分成k组,则组距d为:d=(Xmax-Xmin)/k, 分组数k的选定表如下:

4)频数m:同一尺寸间隔的零件数量,称频数,用m表示。

5)频率f和频率密度:频数m与样本容量n之比,称频率,用f表示。 即:f=m/n。频率f除以组距d所的的商称为频率密度(f/d)。

6)实际分布曲线(直方图):以工件尺寸(或误差)为横坐标,以频数或频率密度作纵坐标,即可作出该批零件加工尺寸的等宽直方图。再连接直方图中每一直方宽度的中点(组中值)得到一条折线,即实际分布曲线,见下图。

实际分布曲线(直方图)

绘制步骤:取样—〉测量—〉分组—〉定点—〉连线。

本文关键字:统计 机床,应用领域 - 机床

上一篇:认识涂层的重要性