剪切机是钢板连续生产线上不可缺少的重要设备,其用途是用来剪切定尺寸、切边、切试样及切除钢板的局部缺陷等。目前,对剪切机的功能需求在不断的扩展,同时也对剪切机的生产效率和加工精度提出更高的要求。通过将PLC控制技术应用于剪板机,极大地改善了设备的电气性能,提高了设备的自动化水平,实现连续方式的生产,大大提高生产效率,减轻了工作人员的劳动强度。

1 自动剪板机结构设计

自动化剪切机应能根据被剪板料的材质、厚度和剪切长度,自动完成剪切行程、刀片间隙的调整,可配备前送料系统或后托料装置,集送料、卸料于一体,有效地提高设备的自动化程度,并能够根据需要进行单步执行或连续循环操作。

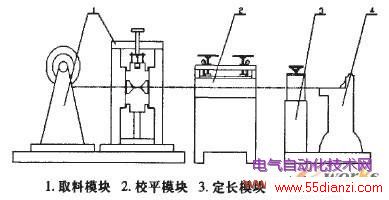

图1 自动剪切机系统示意图

据此,设计完成的自动剪板机分为取料模块、校平模块、定长模块、剪切模块五个部分,几个模块联合工作,从而实现自动剪板,并达到精度要求。在取料、校平、定长模块中均采用辊轴来实现,用电动机作为动力源。对于剪切模块,因工作时的振动较大,并且是直线往复动作,故考虑采用气压传动方式。在工作中要注意电动机即辊轴传动系统的同步性问题。如图1所示为自动剪切机系统示意图。

取料模块由开卷模块和夹送模块组成。其中开卷模块中发料机构的原料装夹部分可以左右平移,以调节出料的最大宽度。夹送模块主要是将要剪切的钢板往前传送,该模块有两个转动轴,上面的为从动轴,下面的为主动轴,主动轴直接由电动机传动,从动轴可以上下移动以适应不同厚度的钢板的夹紧和传送。由于剪切的对象是钢板,所以在夹送机构的钢板输出部分必须安装支撑。

校平装置采用上下压力辊挤压待加工产品,使其达到预期的要求。该模块中压力辊轴与轴之间的位置要安排合理,上下轴的转向要相反,这样才能达到传输作用。通过齿轮传动系统,采用上辊单调节辊列平行式机构,通过在校直装置上安置的压力表来控制校平所需要的具体要求。

定长模块主要由支架、上下辊轴、支撑杆以及滑块组成。自动剪板机要求应能满足不同宽度、不同厚度的钢板的剪切要求,因此,上下辊轴的间距应是能够调节的。对于定长模块的辊轴,为了确保高传动精度,上下辊轴应能够同步转动,因此在传动方式上选用同步齿形带来实现,具有传动精度高、传动效率高、运转平衡等优点,进一步改善了设备的性能。

该自动剪切机的剪切模块选用平行刃剪切式结构。对于剪切模块,因为工作时的振动较大,并且是直线往复动作,故可考虑采用流体传动方式。因为气压传动具有清洁、安全、易于实现,且成本较液压式低等特点,一般情况下尽可能采用气压驱动方式。这里根据工作时的振动较大的特点,依据剪切力工作负荷进行计算,采用气压驱动方式实现钢板剪切,实践证明为行之有效的。

2 自动剪切机控制系统设计

2.1 控制系统硬件设计

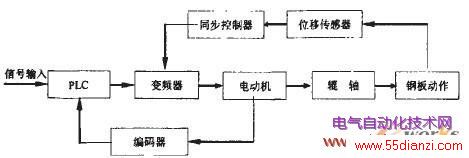

根据剪板机的工作要求,其控制系统的主控制器采用PLC。取料模块、校平模块、定长模块中的电动机通过变频器进行变频调速,满足加工中的速度要求。为了保证三个电动机的同步动作要求,仅仅凭借变频器调速还是不够的,会存在误差累积问题,当误差累积过大时会导致物料堆积过多而损害钢板,或者因钢板受到的拉应力过大而导致钢板变形,为此,在控制系统中采用同步控制器来实现电动机的同步控制。为了满足剪板机对剪板长度的高精度要求,在定长模块的辊轴上采用旋转编码器对辊轴的线速度和转动长度进行记数,实现钢板长度的精确控制。图2所示为自动剪切机控制系统原理框图。

图2 自动剪切机控制系统原理框图

2.1.1 PLC选型及应用

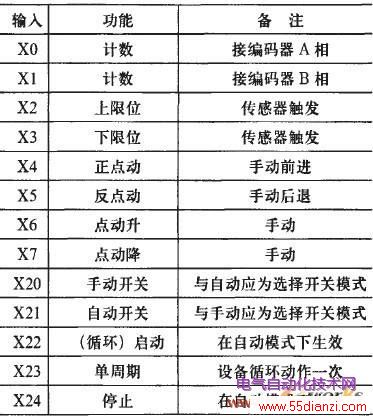

工艺流程的特点和应用要求是选型的主要依据。控制系统中需要13个输入端口,8个输出端口。其中输出端中有6个分别输出给三个变频器用以控制电动机的正反转,为了保证输出端的COM端不会交叉连接,所以选择40点的I/O点数(本来按I/O点数来确定,24点的PLC就完全够用的了)。PLC的输出不仅要驱动变频器,而且要驱动电磁阀,属于是既有交流负载,又有直流负载,所以应选择继电器输出方式。经综合考虑,选择三菱PLC进行控制,型号为FX1N-40MR。表1、表2为控制系统中PLC输入、输出分配表。

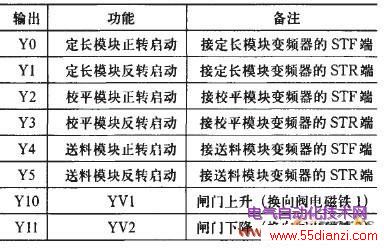

表1 PLC输入分配表

表2 PLC输出分配表

由于PLC选用FX1N-40MR,为达到更好的工作性能,变频器也选择三菱FR-E500型。FR-E500型变频器是一款小型高性能通用型变频器,采用磁通矢量控制可以实现1Hz运行150%转矩输出,内置RS-485通信接口,柔性PWM实现低噪音运行。

变频器运行频率的设置方式有两种,第一种是固定变频器端口频率法,即选通不同端口输出不同频率的方式使用变频器,这样使用的好处是连线简单,无须使用复杂的软件,但缺点却是无法任意更改设置,灵活性差。第二种是应用FR-E500自带支持USS协议(通用串行接口协议)的通讯模块,使用USS协议,可以在上位机中通过软件设置变频器的输出频率,实时地在线更新设置,改变输出频率,其相应缺点是导致PLC程序十分复杂,而且通过USS协议设置频率的速度比第一种方法慢(第一种方法消耗时间少于10ms,第二种方法消耗时间在20-30之间),考虑到在本文设计的系统中PLC的输出点相对较少,连线数目不多,从系统稳定性和实时性的角度考虑,采用第一种方式更合理。

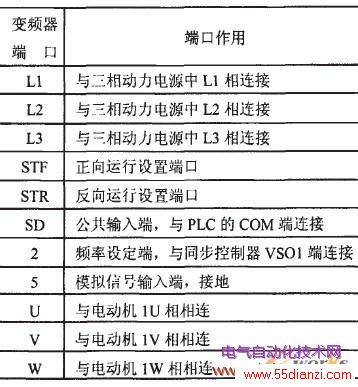

根据变频器(FR—E500)的技术规格,以定长模块为例,其端口分配如表3所示。

表3 定长模块用变频器端口分配表

2.1.3 同步控制器选型及应用

市面上供应同步控制器的厂商较少,在这其中,以台湾台达的同步控制器性价比较高。因此,在本设备中选用台达同步控制器SCD-B系列的产品,型号为SCD0882lA:每台同步控制器可对8个单元的速度链进行控翩,每组速度链由反馈信号和单元输出两部分构成。在反馈信号端应输入传感器测量的钢板松紧情况的信号,以模拟量的形式输入给同步控制器,单元输出端口接变频器的频率设定器端口。

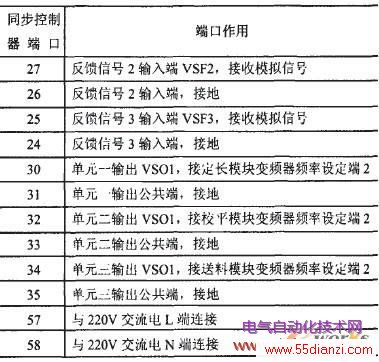

同步控制器工作时以一个模块电动机的转速为基准(主电机),将其它电动机的转速与之匹配(从电机)。在本剪板机中以定长模块的电动机为基准,故在反馈信号输入端应对应的在单元二和单元三接入反馈信号。三个变频器的频率设定器端口均要连接到同步控制器的单元输出端口,通过控制器内部运算,达到同步控制的目的。根据同步控制器(SCD08821A)的技术规格,设计其端口分配如表4所示。

表4 同步控制器端口分配表

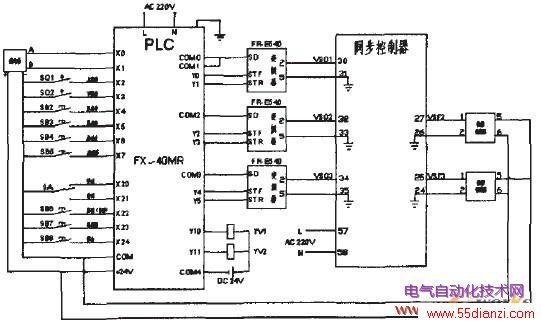

2.1.4 自动剪切机控制系统接线原理图