工业运动控制涵盖一系列应用,包括基于逆变器的风扇或泵控制、具有更为复杂的交流驱动控制的工厂自动化以及高级自动化应用(如具有高级伺服控制的机器人)。这些系统需要检测和反馈多个变量,例如电机绕组电流或电压、直流链路电流或电压、转子位置和速度。在诸如增值功能(如状态监控)等考虑因素中,终端应用需求、系统架构、目标系统成本或系统复杂度将决定变量的选择和所需的测量精度。据报道,电机占全球总能耗的40%,国际法规越来越注重整个工业运动应用的系统效率,因此,这些变量越来越重要,特别是电流和电压。

本文将根据电机额定功率、系统性能要求以及终端应用,重点讨论各种电机控制信号链拓扑中的电流与电压检测。在此情况下,电机控制信号链的实现会因传感器选择、电流隔离要求、模数转换器(ADC)选择、系统集成以及系统功耗和接地划分的不同而有所差异。

工业驱动器应用图谱

从简单的逆变器到复杂的伺服驱动器,电机控制应用涵盖一系列电机类型,但所有电机均包含特定功率级的电机控制系统,以及具有不同级别的检测和反馈,可驱动脉冲宽度调制器(PWM)模块的处理器。图1为应用图谱的简化图,展示了复杂度从左至右逐步提高的各种系统,首先是简单的控制系统,如无需精密反馈仅使用简单微处理器即可实现的泵、风扇和压缩机。随着系统复杂度的提高(即移向图谱的较高端),复杂控制系统要求精确反馈和高速通信接口。例如带传感器或不带传感器的矢量控制感应电机或永磁电机,以及针对图1中所示效率而设计的高功率工业驱动器(如大型泵、风扇和压缩机)。图谱的最高端为复杂的伺服驱动器,用于机器人、机床以及贴片机器等应用。随着系统复杂度的提高,变量的检测和反馈变得越来越关键。

驱动器架构系统划分

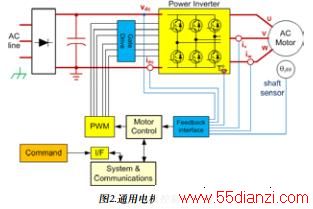

我们在设计满足各种工业运动控制应用需求的系统时可能会遇到各种问题。通用电机控制信号链如图2所示。

隔离要求非常重要,通常对产生的电路拓扑和架构具有显着影响。需要考虑两个关键因素:隔离的原因和位置。

隔离分类的要求取决于前者。可能要求高压安全隔离(SELV)以防电击,或功能隔离以便在非致命电压之间进行电平转换,或为实现数据完整性并消除噪音而要求进行隔离。隔离位置通常由系统的预期性能决定。电机控制通常是在充满电噪声的恶劣环境中进行,采用的设计通常需承受数百伏的共模电压,可能会在超过20 kHz的频率下切换,并具有极高的瞬态dv/dt上升时间。为此,性能较高的系统和固有噪声较高的大功率系统通常会设计为具有与控制级相隔离的功率级。无论是采用单处理器还是双处理器设计都会影响隔离位置。在性能较低的低功耗系统中,通常是在数字通信接口上进行隔离,这意味着功率级和控制级处于同一电位。低端系统需隔离的通信接口带宽较低。由于高端系统要求具有较高带宽,且传统隔离技术具有局限性,因此,隔离高端系统的通信端口通常会比较困难。但是随着磁性隔离的CAN和RS-485收发器产品(如www.analog.com/ICoupler上ADI公司的产品)的问世,情况正在发生变化。

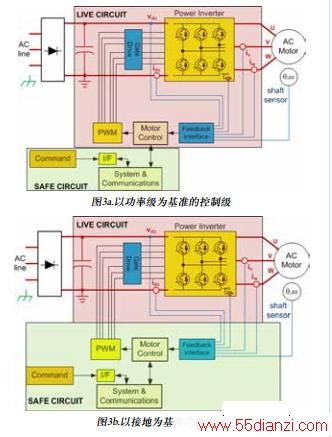

在高性能闭环电机控制设计中,两个关键的元件构成为PWM调制器输出和电机相位电流反馈。图3a和图3b展示了需要进行安全隔离的位置,具体位置取决于控制级是与功率级共享相同的电位还是以接地为基准。无论何种情况,高端栅极驱动器和电流检测节点都需要隔离,但是图3a中的隔离等级不同,这些节点只需进行功能隔离,而在图3b中,这些节点的人员安全隔离(即电流隔离)至关重要。

电流和电压检测的测量技术与拓扑

除上文所述的系统功率和接地划分外,为检测电流和电压而实现的信号链还会因传感器选择、电流隔离要求、ADC选择以及系统集成的不同而有所差异。为实现高保真测量而进行的信号调理并非易事。例如,在如此嘈杂的环境中恢复小信号或传送数字信号就非常具有挑战性,而隔离模拟信号则是更大的挑战。在许多情况下,信号隔离电路会引起相位延迟使得系统动态性能受限的。相位电流检测尤其困难,因为该节点连接的电路节点与功率级(逆变器模块)核心中的栅极驱动器输出的节点相同,因此在隔离电源和开关瞬变方面的需求也相同。通常根据以下三个关键因素来确定需在电机控制系统中实施的测量信号链(技术、信号调理和ADC):

1. 决定测量需求的系统中的点或节点。

2. 电机功率水平以及最终选择的传感器(本身是否具有隔离功能)。传感器选择在很大程度上影响着ADC的选择,包括转换器架构、功能以及模拟输入范围。

3 终端应用。这可推动检测信号链中对高分辨率、精度或速度的需要。例如,在较大的速度范围内实现不带传感器的控制要求进行更多、更频繁、更精确的测量。终端应用还会影响对ADC功能的要求。例如,多轴控制可能需要通道数更高的ADC。

电流和电压传感器

电机控制中最常用的电流传感器为分流电阻、霍尔效应(HE)传感器以及电流互感器(CT)。虽然分流电阻具有隔离功能且会在电流较高时出现损耗,但是它们是所有传感器中最具线性、成本最低且适用于交流和直流测量的传感器。为限制分流功率损耗的信号电平衰减通常将分流应用限制为50 A或更低。CT传感器和HE传感器可提供固有的隔离,因此能够用于电流较高的系统。但是它们的成本更高,并且采用此类传感器的解决方案在精度上不及采用分流电阻的解决方案,这是由于此类传感器本身的初始精度较差或者在温度方面的精度较差。

除传感器类型外,还有许多可选的电机电流测量节点。平均直流链路电流即可满足控制需求,但是在更高级的驱动器中,电机绕组电流用作主反馈变量。直接相位绕组电流测量是理想的选择,可用于高性能系统。然而,在每个低位逆变器引脚上使用分流器或在直流链路中使用单个分流器可以间接测量绕组电流。这些方法的优势在于,分流信号全都以共用电源为基准,但是从直流链路提取绕组电流要求采样与PWM开关同步。采用以上任何一种电流检测技术均可进行直接相位绕组电流测量,但是必须隔离分流电阻信号。高共模放大器可提供功能隔离,但是人员安全隔离必须由隔离式放大器或隔离式调制器提供。

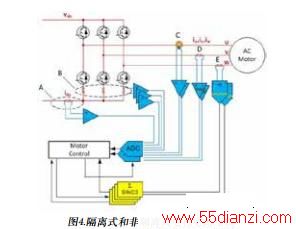

图4展示了上述各类电流反馈选择。虽然只需选择其中一种即可进行控制反馈,但还可将直流链路电流信号用作备份信号以进行保护。

如前所述,系统功率和接地划分将决定需要的隔离分类,并从而判断出适用的反馈。系统的目标性能还会影响传感器选择或测量技术。纵观整个性能图谱,还可实现许多配置。

低性能示例:共用电位上的功率级和控制级,检测选项A或B

使用引脚分流是一种最经济实惠的电机电流测量技术。在本例中,功率级与控制级共享同一电位,不存在要处理的共模,并且选项A或选项B的输出可直接连接至信号调理电路及ADC.此类拓扑常见于微处理器中嵌有ADC的低功耗和低性能系统。

高性能示例:控制级接地,检测选项C、D或E

在本例中,需要进行人员安全隔离。检测选项C、D和E均有可能。在所有三个选项中,选项E提供最优质的电流反馈,并且作为高性能系统,系统中可能存在FPGA或其他形式的处理,可提供适用于隔离调制器信号的数字滤波器。对于选项C的ADC选择,通常采用分立式隔离传感器(很可能是闭环HE),以实现比使用当前嵌入式ADC产品更高的性能。与共模放大器相比,该配置中的选项D为隔离式放大器,因为需要进行安全隔离。隔离式放大器会使性能受限,因此嵌入式ADC解决方案便可满足需要。与选项C或E相比,该选项可提供保真度最低的电流反馈。此外,虽然可将嵌入式ADC视为“免费”,将隔离式放大器视为“廉价”,但实施时通常还需要额外的组件进行偏移补偿和电平转换,以进行ADC输入范围匹配,从而提高了信号链的总体成本。

在电机控制设计中,可采用许多拓扑检测电机电流,并需考虑多种因素,例如成本、功率水平以及性能水平。大多数系统设计人员的重要目标是改善电流检测反馈,以在其成本目标范围内提高效率。对于较高端的应用,电流反馈不仅对于效率,而且对于其他系统性能测量(如动态响应、噪声或转矩波动)也至关重要。很显然,在各种可用的拓扑中,存在性能由低到高的连续体,图5为粗略映射图,展示了低功率和高功率选项。