(3)PCB孔位与外层图形偏差。在多层PCB制造中,为避免内层破盘,提高合格率,常常采用层压后,根据各层图形相对位置,钻定位孔。层数越高,孔与外层图形对位置相差越大,PZB的上表面和下表面位置也可能相差±0.15mm。

(4)测试探针的移动。在多层夹具中,若有细小的偏差,造成探针摩擦或卡住,就会造成开路误报。密度过高造成夹具的各层强度下降,发生弯曲等现象,又会造成探针位置偏差。

(5)PCB尺寸稳定性和夹具与PCB尺寸一致性误差,对一类PCB,由于制造条件的差异(分批制造)环境温度、湿度会造成底片、基材的尺寸变化,导致同类PCB图形尺寸细小的差别。若板面较大,密度较高时,会直接影响测试精度,同样,夹具的尺寸也可能根据环境的变化出现微观差异,这些对测试准确性带来很大影响。

(6)PCB翘曲造成与测试针对位置变化,严重时,探针无法接触被测表面,产生误报。

综上所述,测试精度的局限是针床测试面临的最大问题,据统计,在保证重复测试正确性的 前提下,排除PCB上下两面位置的偏差,对100mm×100mm的PCB可测试的最小节距为0.25mm,对200mm×200mm的PCB可测试的最小节距为0.31mm,对300mm×300mm的PCB可测试的最小节距为0.44mm;对400mm×400mm的PCB可测试的最小节距为0.49mm。

需要指出的是,随着密度的变化,测试产品和测试成本都相应变化,产量与中心距的平方函数成正比,测试成本与中心距函数成反比。

另外,测试点数也是另一个局限因素,尤其是BGA广泛应用的今天,要求测试点密集,若PCB上分布的BGA较多,其间距有限,可能造成测试针分配不足的问题,对专用测试来讲,总的测试电枢也非常有限,对高密度封装板、局部测试点密集,可以被测试的面积也受到限制,例如,对常规的可测试面积为500mm×500mm,对高密度PCB可测面积仅为200mm×200mm,这就是总测试点数限制造成的结果。

对专用测试夹具而言,进行高密度PCB测试时,弹簧测试针对精细节距测试造成不足,按目前PCB密度要求,测试针应当非常细,最好的0.3mm以下,其制造相当困难,夹具的钻孔定位,也是专用夹具必须面临的问题。

2.5 针床测试的改进

面对高密度PCB测试中出现的越来越多的问题,针床测试技术不断发展改进,主要体现在针床的密度提高,夹具设计制造的创新和优化,辅助测试的引入,数据采用优化,测试技术(开关卡)的完善。

(1)针床密度的变化

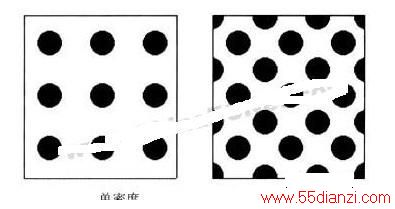

一般的针床测试针的中心距为2540μm,称单密度针床,随着测试点数的增加和测试密度的提高,已有许多厂家推出双密度针床,测试针的中心距为1778μm,图10为单密度测试针床和双密度针床的比较,现在,也有厂家在研制四密度测试设备,虽然在一定程度上可以解决测试点数问题,但精度的问题仍然存在。

(2)夹具设计制造技术的革新

作为测试精度的主要影响因素,夹具的设计制造极为关键,在许多成功地进行高密度测试的针床测试设备中,夹具设计多都有独到之处,如ECT的夹具设计软件,仔细考虑了测试探针的倾斜度、摩擦力等问题,使制作出的夹具与探针中心正对测试点,保证了精度与设计一致,在探针较少的区域,夹具在x、y和z 3个方向受力均衡,不产生弯曲变形而造成偏差,自动对准系统还可以检测和补偿定位孔与外层图形间的偏差,在夹具材料的选择上,使用模块化、受温湿度影响下小的材料,保证尺寸精确、稳定。

(3)导电橡胶模块的引入

有些针床测试设备中,对于某些极为精细的部分,如TAB,倒装芯片,μBGA或QFP等,测试点中心距在0.1mm左右,用针测试定位困难。采用导电橡胶模块,进行局部测试,可以克服针床测试的不足,这个模块通过气动导管与夹具相连,由相应的夹具设计软件自动定位,若多个区域需要用到这个模块,模块可多次采用,但导电橡胶模块将所覆盖区域的所有测试点短连,其内部的短路无法测出,仅用于被测区域与外界的连通性,若要测试内部短路,必须将这些网选出,采用其他的方法(如移动探针)测试。

(4)开关卡技术的改进

为适应测试准确性的要求,开关卡要求能耐高压,在"关"的状态下无泄露,在"开"的状态下电阻能得到补偿,保证测试正确性,开关卡本身采用SMT封装,占用体积小,并有ESD(静电放电保护)。

www.55dianzi.com

针床测试技术由于本身原理及方法限制,虽然面临严峻的技术挑战,但它某些方面,如效率等仍然存在其他方法所没有的优势,加之夹具技术的改进和新技术的配合使用,它还将在测试领域具有强壮的生命力。

3 飞针式测试技术

现今电子产品的设计和生产承受着上市时间的巨大压力,产品更新的时间周期越来越短,因此在最短时间内开发新产品和实现批量生产对电子产品制作上是至关重要的。飞针测试技术是目前电气测试一些主要问题的最新解决办法,它才探针来取代针床,使用多个由电动机驱动、能够快速移动的电气探针同器件的引脚进行接触并进行电气测量,这种仪器最初是为裸板而设计的,也需要复杂的软件和程序来支持,现在已经能够有效地进行模拟在线测试,飞针测试的出现已经改变了小批量与快速转换(quICk -turn)装配产品的测试方法,以前需要几周时间开发的测试现在仅需几个小时,大大缩短了产品设计周期和投入市场的时间。

3.1 飞针测试系统的结构特点

飞针式测试仪是对传统针床在线测试仪的一种改进,它用探针来代替针床,在x-y机构上装有可分别高速移动的4个头共8根测试探针,最小测试间隙为0.2mm,如图11。工作时在测单元(UUT,unit under test)通过皮带或者其他UUT传送系统输送到测试机内,然后固定,测试仪的探针接触测试焊盘(test pad)和通路孔(via),从而测试在测单元(UUT)的单个元件,测试探针通过多路传输系统连接到驱动器(信号发生器、电源供应等)和传感器(数字万用表、频率计数器等)来测试UUT上的元件。当一个元件正在测试的时候,UUT上的其他元件通过探针器在电气上屏蔽以防止读数干扰。

飞针测试仪可以检查短路、开路和元件值。在飞针测试上也使用了一个相机来帮助查找丢失元件。用相机来检查方向明确的元件形状,如极性电容。随着探针定位精度和可重复性达到5-15μm的范围,飞针测试仪可精确地探测UUT。飞针测试解决了在PCB装配中见到的大量现有问题:如可能长达到4-6周期的测试开发周期:大约10 000-50 000美元的夹具开发成本:不能经济地测试小批量生产;以及不能快速地测试原型样机(prototype)装配。

3.2 测试开发与调试

飞针测试仪的编程比传统的针床在线测试系统更容易、更快捷,以Teradyne公司的Javelin 1004为例,它采用Windows NT平台和直观的用户界面,以及专用编程和测试系统,使编程时间缩短,用户可在1-2天内将PCB的CAD数据通过FAB master软件转换成PCB测试数据,由图形流程表进行探针控制,程序自动生产、调试程序可借助元器件测试表单,使编程和调试速度加快,测试程序的安装同样很简单,表明飞针系统具有极佳灵活性和快速适应能力,相反,传统针床在线测试系统的编程与夹具开发可能需要160h和调试140h。

3.3 飞针测试的缺点

由于具有编程容易,能够在数小时内测试原型样机装配,以及测试低产量的产品而没有典型的夹具开发费用,飞针测试可解决生产环境中的许多问题,但是还不是所有的生产测试问题都可以通过使用飞针测试来解决。

和任何事情一样,飞针测试也有其缺点,因为测试探针与通路孔和测试焊盘上的焊锡发生物理接触,可能会在焊锡上留下小凹坑。而对于某些OEM客户来说,这些小凹坑可能被认为是外观缺陷,造成拒绝接受,因为有时在没有测试焊盘的地方探针会接触到元件引脚,所以可能会错过松脱或焊接不良的元件引脚。

飞针测试时间过长是另一个不足,传统的针床测试探针数目有500-3000只,针床与PCB一次接触即可完成在线测试的全部要求,测试时间只要几十秒,而飞针探针只有4支,针床一次接触所完成的测试,飞针需要许多次运动才能完成,时间显然要长的多,另外针床测试仪可使用顶面夹具同时测试双面PCB的顶面与底面元件,而飞针测试仪要求操作员测试完一面,然后翻转再测试另一面,由此看出飞针测试并不能很好适应大批量生产的要求。

3.4 飞针测试的优点

尽管有上述这些缺点,飞针测试仪仍不失为一个有价值的工具,其优点包括:

上一篇:低功率测量技术