OPC是微软公司针对于对象链接和嵌入技术在过程控制方面开发的应用技术。OPC是以OLE,COM/DCOM技术为基础,采用客户服务器模式,为不同供应厂商的设备和应用程序之间的软件接口提供标准化,使其间的数据交换更加简单化。采用OPC技术能使FluidSIM-H与PLC进行实时通讯,快速数据交换任务。下面以单缸自动往返plc控制仿真实验进行介绍。

单缸自动往返控制功能:电磁式三位四通换向阀(简称O型电磁阀)使液压缸自左向右运行,运行延时10秒后,再自右向左运行,而后再运行延时10秒后,又自左向右运行,往复循环。配置停止按钮SB3.左右启动按钮SB1,SB2,左右两端SQ1和SQ2终端限位开关。

1.液压回路和PLC接线

2.PLC程序设计

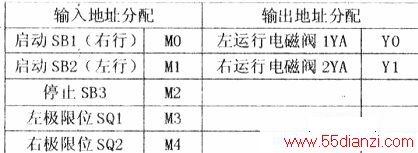

①uo输入输出地址分配见下表

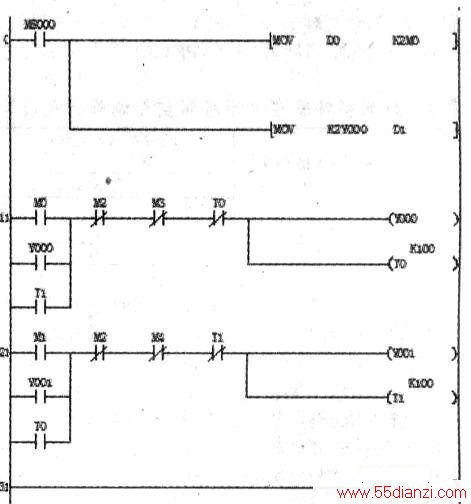

②PLC梯形图参考程序见下图(三菱FX2NC类型)

3.OPC服务器通讯设置

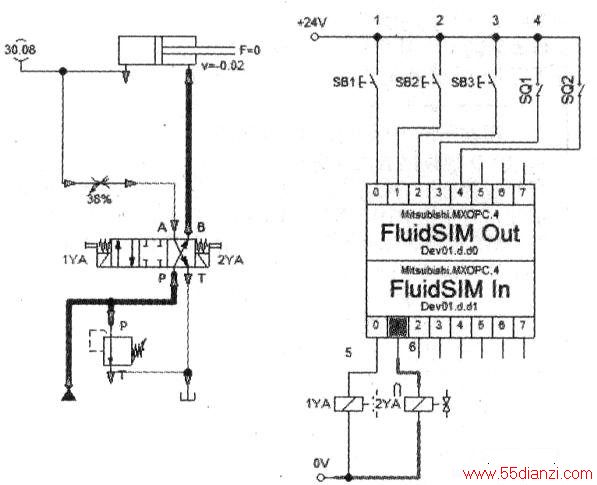

要实现PLC与FluidSIM-H的通讯,需搭建OPC-Server服务器,对系统进行配置。启动三菱OPC服务器MX OPC Server软件,在Address SPACe栏新建一个Dev01,并将其PCsidel/F属性设置为GX Simular.CPU型号为FX2N。在该服务下右击New Croup Properties新建3个数据群,分别为D、M、Y,再右击New Tag;Properties新建两个数据群的变量,在D数据群中新建DO和Dl的数据寄存器。在M数据群中新建MO、M1、M2、M3、M4数据变量。在Y数据群中新建YO、Y1数据变量。以上通过对OPC输入输出接口设置,分别读写PLC中的数据寄存器DO和D1,就完成了OPC服务器的配置,见下图。

4.液压系统仿真控制原理

用Fluidsim-H作为OPC客户端,三菱PLC编程软件GX Developer配合仿真器使用,通过MXOPC作为OPC服务器,Fluidsim-H将液压系统的按钮指令信号写入PLC仿真器中,PLC仿真器按逻辑控制运行结果,再通过OPC被液压系统读入,从而实现PLC程序控制液压系统仿真。

5.单缸自动往返仿真运行过程

在FluidSIM -H中把DDE动态数据交换元件与OPC ACCess中的项目符号对应连接起来。通过GX Simulator仿真把PLC置为RUN状态,启动FluidSIM-H仿真,从液压油的流向及液压缸的动作可以清楚的看到PLC控制单缸自动往返的过程。过程如下:选中菜单栏中运行控制图标,点动启动按钮SB1,0型阀左位,再经节流阀到达液压缸左进油口,推动液压缸右行,液压缸右出油口回油到油箱。再点动按钮SB2时,同理反之。左进油口接压力表指示当前油压,溢流阀将多余液压油流回油箱,调节节流阀开口大小可以调节液压缸运行速度。按下停止按钮SB3时,0型阀回复中位,液压回路不通,液压缸停止运行。点动调试结束后,再在PLC程序中采用定时器TO、T1,控制液压缸左行和右行切换时,便可实现液压缸柱塞自动往复运动。SQ1和SQ2为极限保护位置开关。单缸自动往返仿真实验见下图红色线。仿真效果直观,现象准确。

本文关键字:技术 PLC工业控制,电器控制 - PLC工业控制