上料爬斗系统应用广泛,下面以采用S7-200CPU224型PLC为例,对其工作过程进行编程控制分析。

一、上料爬斗系统满足工作过程的控制要求

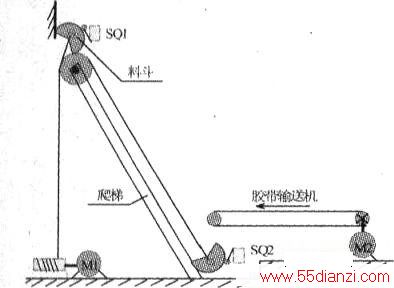

如下图所示,料斗上行、下行和胶带输送机送料由三相鼠笼型异步电动机Ml、M2驱动,料斗及胶带输送机工作时启停频繁,为提高生产效率及方便系统的安装、维护和调试,系统应设置自动,手动控制两种工作方式及必须满足短路、过载等保护要求。料斗装料和卸料时间视胶带输送机的有效运输能力,及料斗有效装载容积的大小由PLC定时器设定。

二、S7-200CPU224型PLC的I/O点及外部接线图的分析及确定

1.I/O点的分析及确定

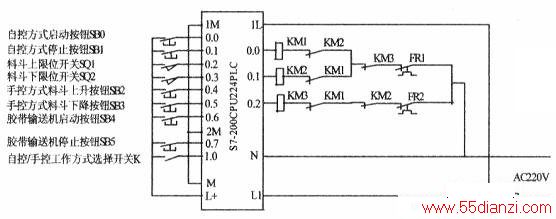

系统自动控制方式应设置一个启动按钮SBO,接PLC的I0.0端子;一个停止按钮SB1,接IO.1端子;上限位开关SQ1接I0.2端子,下限位开关SQ2接10.3端子。

系统手动控制方式应设置一个料斗上升控制按钮SB2,接I0.4端子;一个料斗下降控制按钮SB3,接I0.5端子;一个胶带输送机启动按钮SB4,接I0.6端子;一个胶带输送机停止按钮SB5.接I0.7端子。

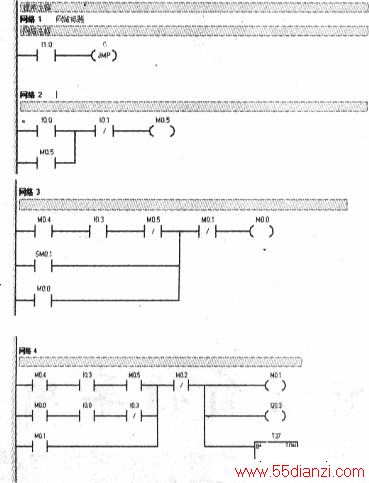

料斗上升、下降由交流接触器KM1、KM2控制,接Qo.o、Qo.1端子;胶带输送机运行由交流接触器KM3控制,.接Q0.2端子。自动,手动工作方式的选择,设置一个钮子开关K进行转换,K接II.O端子。K=OFF时,执行自动程序;K=ON时,执行手动程序。K控制跳转(JMP)与标号(LBL)指令完成两种工作方式的切换。

2.外部接线图的分析及设置

PLC的I/O点数及对工作方式的分析和设定。PLC外部接线图设计如下图所示。

三、系统梯形图的分析及设计

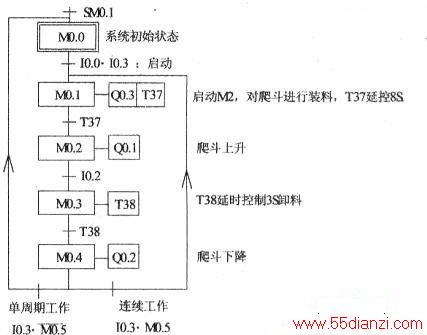

系统自动控制梯形图采用顺序控制设计法进行设计。上料爬斗系统初始状态是:料斗处于下限位置,压下SQ2,SQ2=1,SQ1 =OFF,M2=0,M1=0;按下SB0,启动M2对料斗进行装料,定时器T37控制装料时间,料装满M2=0,Q0.1=1,料斗自动上升;料斗上升到上限位置时,压下SQ1,I0.2=1,Q0.1=0,定时器T38控制料斗延时3s钟卸料;延时时间到爬斗自动下降,进入第二个工作循环。

所以,系统的一个工作周期由一个初始步和4个运动步共5个步组成。用PLC的内部存储器位M0.0 ~M0.4代表这5步,I0.0一10.3、T37、T38的常开触点是各步之间的转换条件,则可画出系统顺序功能图,如上图所示。

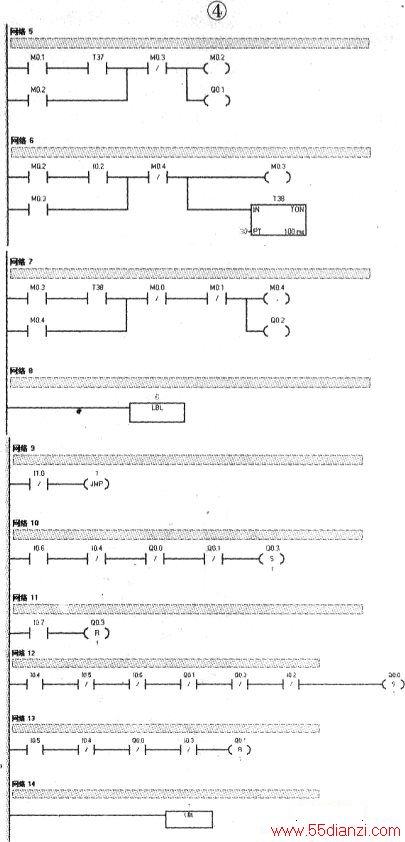

系统顺序功能图是设计梯形图的基础,两者之间有严格的逻辑对应关系。根据上图采用启、保、停电路设计法可设计出梯形图,如下图所示。网络10到网络13为手控程序。为保证系统安全运行,在手控程序中设置了一些必要的联锁,如爬斗上升与下降之间、上升下降与胶带输送机之间的常闭触点和线圈的串联。另外,PLC的输出电路中也设置了由交流接触器的线圈与其对应的辅助常闭触点串联组成的硬互锁电路。

根据以上的分析设计过程总结为:详细分析被控系统的工作过程(即一个工作周期),一个工作周期中除初始步外有多少个运动步(即有多少个动作),用PLC的内部存储器位M或顺序控制继电器S代表或控制这些步。正确确定PLC的输入控制信号及输出负载,合理选定PLC的型号,设计出被控系统的顺序功能图,然后试着在安装了编程软件的计算机上编制梯形图,反复修改调试以求得梯形图的正确、合理及最优化。

本文关键字:控制系统 PLC工业控制,电器控制 - PLC工业控制

上一篇:PLC控制步进电机分度的设计方案