一、铣床控制电路系统

1.主要结构及运动形式

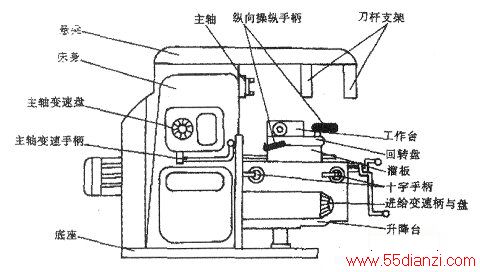

X62W万能铣床主要由床身、主轴、刀杆、悬梁、工作台、回转盘、横流板和升降台等部分组成,如图所示。X62W万能铣床共有三台电动机:M1是主轴电动机,带动主轴、铣刀进行铣床削加工;M2是进给电动机,通过操纵手柄和机械离合器的配合拖动工作台前后、左右、上下六个方向的进给运动和快速移动,并经传动机构驱动圆工作台的回转运动;M3是冷却泵电动机,供应冷却液。

2.X62W万能铣床控制电路分析

(1)主控制电路

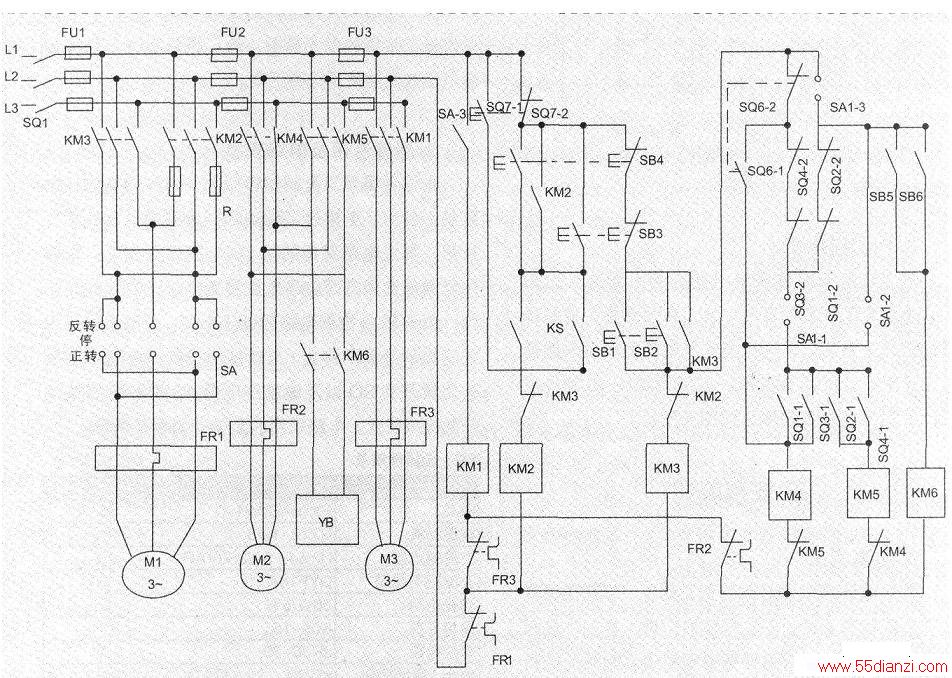

X62W万能铣床控制电路如下图所示。其中,SQ1是电源总开关,熔断器FU1起总电源短路保护作用;M1是主轴电动机,通过换相开关SA与接触器KM2、KM3进行正反转控制、反接制动及瞬时控制,热继电器FR1对M1进行过载保护;M2是工作台进给电动机,由接触器KM4、KM5的常开主触头实现正反转控制,热继电器FR2对M2进行过载保护:冷却泵电动机M3只要求正转,由接触器KM1控制,热继电器FR3为M3的过载保护;熔断器FU2、FU3为M2和M3的短路保护。速度继电器KS对M1进行反接制动控制。

(2)主轴电动机M1的控制

主轴电动机M1由接触器KM2、KM3控制,主轴旋转方向事先可通过转换开关SA来选择。按下启动按钮SB1或SB2,接触器KM3线圈自锁,主轴电动机运转。当速度运行到一定程度时,速度继电器KS常开闭全。按下停止按钮SB3或SB4,常闭触点SB3-1或SB4-1断开,接触器KM3线圈断电,常开触点SB3-2或SB4-2闭合,KM2线圈得电,KM2常闭断开,KM2常开闭合自锁,KM2主触点闭合,M1串电阻R进入制动状态,当M1速度降到一定时KS常开复位,KM2线圈失电,各触点复位,主轴电动机停转;位置开关SQ7结合变速手柄机械动作实现主轴冲动控制,从而使变速齿轮齿合。

(3)进给电动机M2的控制

工作台纵向(前、后)和升降(上、下)进给的控制,先将工作台转换开关SA1扳至断开位置,此时,SAl-1和SAl-3接通。工作台的纵向和升降进给运动是由一个操纵手柄控制的。该操纵手柄有上、下、前、后四个位置(用按钮代替操纵手柄),并与位置开关SQ1和SQ2联动。当手按下向下或前位置时,使位置开关SQ1常闭触点SQL-2断开,常开触点SQl-1闭合,接触器KM4线圈得电,电动机M2正转,由于机械传动的配合带动工作台向下或向前运动。当手按下向上或向后位置时,位置开关SQ2的常闭触点SQ2-2断开,常开触点SQ2-1闭合,接触器KM5线圈得电,电动机M2反转,由于机械传动的配合带动工作台向上或向后运动。

工作台的横向(左、右)进给控制,是将工作台转换开SA1仍扳至SAl-1和SAl-3接通位置,横向操纵手柄控制工作台的左右横向进给运动,该操纵手柄有左、右之分(用按钮代替操纵手柄)。扳动手柄时,位置开关SQ3或SQ4均未被压合的同时,通过机械结构将电动机M2的传动链与工作台下面的左右进给丝杠搭合。当手柄扳至向左位置时,位置开关SQ4的常闭触点SQ4-2断开,常开触点SQ4-1闭合,接触器KM5线圈得电,M2正转,由于机械传动的配合带动工作台向左运动;当手柄扳至向左位置时,位置开关SQ3的常闭触点SQ3-1断开,常开触点SQ3-2闭合,接触器KM4线圈得电,电动机M2反转,由于机械传动的配合带动工作台向右运动。

圆工作台的回转运动控制。为了扩大铣床的加工范围,可在铣床工作台上安装附件圆形工作台,进行圆弧或凸轮的铣削加工。加工前应将转换开关SA1应扳到接通位置,此时触点SAl-2接通,触点SAl-1和SAl-3断开,使接触器KM4线圈得电,电动机M2运转,通过一根专用轴带动圆形工作台作旋转运动;停止时仍将转换开关SA1扳至断开位置,以保证工作台能够进行六个方向中任意一个方向的进给运动。

(4)冷却泵电机控制

冷却泵控制电路见下图,合上SA3,KM1线圈得电,KM1主触点闭合,M3运转,输送冷却液,当断开SA3,线圈KM1失电,各触点复位,M3停转。

二、PLC设计

1.任务分析

通过以上对X62W万能铣床控制电路的分析,三个电动机主要是由KMI~KM6六个交流接触器控制,所以PLC主要是控制好这六个交流接触器的工作,将所有控制开关作为输入元件与PLC输入点(X)相连;交流接触器KMI~KM6作为输出元件和PLC的输出点(Y)相连,连线较为复杂的控制回路由PLC编程代替。为使梯形图程序具有正确的逻辑关系,首先必须仔细分析X62W万能铣床控制电路各部分的作用以及各个器件功能,理清其逻辑关系。

2.PLC控制系统设计

根据X62W万能铣床所占用的输入/输出点数,选用三菱F×1s-20MR-D型可编程控制器可以满足设计需求。根据X62W万能铣床控制电路分析,PLC控制系统的输入/输出地址分配表如下表所示,PLC控制系统的输入/输出接线如下图所示。

3.PLC程序设计

在X62W万能铣床继电器控制系统中包含了许多的互锁环节,在理清各个控制环节的逻辑关系后,根据原继电器电路逻辑关系的基本设计原则,利用SWOPC-FXGP/WIN-C软件可设计出PLC控制梯形图,如下图所示。

三、安装调试

1.仿真调试

为了验证PLC程序设计的正确性,以及确保系统成功安装和调试,先进行模拟仿真。本制作是利用了天煌公司的“可编程逻辑控制器实验箱”进行模拟仿真,将程序写入PLC,利用6个发光二极管代替PLC输出端口Y控制的6个继电器,用多个开关代替PLC输入端口X控制的按钮、位置开关、速度开关、冷却泵开关等。通过扳动各个开关,观察各发光二极管的发光情况,验证程序设计与铣床控制电路的逻辑关系是否正确。

2.器件选用及电路安装

本设计虽然只是制作模拟的X62W型铣床控制系统,但为了更接近工程实际,达到更逼真的模拟效果,其主电路采用的是380V三相交流电,所以在元器件选用方面应尽量使用实际车床需要的元器件。由于PLC控制电路是低压24V,所以可以采用低压拨动开关和停止/启动按钮控制。电路中的所有位置开关SQ以及速度继电器KS都是采用拨动开关模拟替代。电路采用的元器件如下表所示。

3.低通滤波器电路设计

在两级AD603之间加入的电压跟随器替换成二阶低通滤波电路,可以达到缓冲和滤波的双重功能,我们加入两路独立的滤波电路,截止频率分别为10MHz和5MHz,用单片机配合三极管控制继电器进行切换,

4.直流稳压电源设计

供电需求包括数字部分和模拟部分,数字部分是单片机,液晶显示屏及键盘模块,需要较大的驱动能力,而对电源纹波无苛刻要求,适合采用高效率的开关电源模块。模拟部分的设计如前所示,需要提供稳定的电压,适合采用LDO稳压。

四、调试过程与测试结果

1.AD603双片级联的稳定性问题

两片AD603的最大增益可以达到60dB,但是实际制版时的工艺和走线存在不足,若两片AD603直接级联,当增益达到50dB时会出现自激,在加入屏蔽和改善电源滤波后效果仍不理想,在两级之间加入一级AD818的电压跟随器作隔离,可以消除自激问题。