可编程逻辑控制器(PLC)使用逻辑、时序控制、定时、计数和算术算法等快速、确定性的功能来控制机器和过程。PLC使用 模拟和数字信号与终端节点通信,例如读取传感器和控制执行 器。典型的通信方法包括电流/电压环路、FiELDbus1和工业以太网2协议

随着工业远程应用领域传感器和控制节点数的不断增加,控制器中I/O模块节点数也相应增加,一些分布式控制系统(DCS) 能够处理成千上万的节点。如此密集的节点使温度相关的挑战难度越来越大,尤其是对于4mA至20mA环路通信标准的系统。

对系统设计人员而言,最大且最密切相关的挑战是提高效率并降低功耗,因为现有系统的低效率导致电能浪费,运营成本增加。本文将说明设计更高效率系统面临的挑战,并介绍一款多功能、4通道、16位数模转换器(DAC) AD5755,它作为一种集成度更高的解决方案有助于解决这些问题。

系统

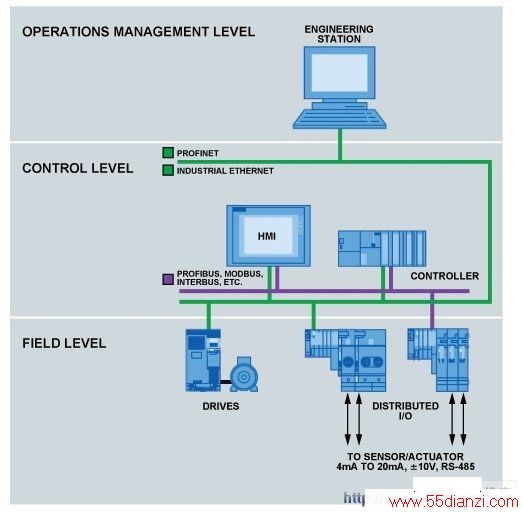

典型工业控制系统的通信分层情况如图1所示。直到最近,分布式输入/输出(远程I/O和PLC)通常仍然使用Modbus3、 PROFIBUS4(过程现场总线)或Fieldbus等开放或专有协议进行连接。如今,业界对使用PROFINET5的兴趣日渐增强,它是 一种设计用于在以太网设备之间快速交换数据的工业以太网协议。

图 1. 控制系统的层级结构

PROFINET的优势包括:

●速度更快,从RS-232的9.6 kbps提高到1 Gbps。

●改进的整体性能。

●距离更长。

●能够使用标准接入点、路由器、交换机、集线器、电 缆和光纤,这比等效串行端口设备便宜得多。

一条链路可以有两个以上的节点。这对于RS-485是可行的,但对于RS-232则不可行。

在"现场"级,用于将工业驱动器、电机、执行器、控制器与PLC/DCS I/O系统互连的现场总线协议为数众多,包括 DevICeNet?、CAN 6、InterBus?7和上述PROFIBUS、Fieldbus。

输入输出(I/O)控制器连接工厂或过程环境中的传感器和控制执行器,并通过上述模拟和数字方式与多个终端节点通信。本身安全的系统通过4mA至20mA电流环路进行连接,一些系统则使用隔离技术。控制处理器通常为8位至32位处理器,性能最高可达100 DMIPS(Dhrystone 百万条指令/秒)。工厂自动化设备结实耐用,能在恶劣的工业环境中工作而不需要风扇。

图2显示了几个8通道模拟I/O模块的例子。由于其尺寸小,因此功耗有限,有些甚至不到5W。

图 2. I/O 模块

模拟4mA至20mA电流环路常用于工业过程控制的信号传输,4mA代表范围的低端,20mA代表范围的高端。电流环路的主 要优势在于信号精度不受互连线路的压降影响,而且环路可以提供最高4mA电流为器件供电。即使线路电阻很大,电流环 路变送器也会在其电压能力范围内维持适当的电流。

www.55dianzi.com

通过4mA所代表的"活动—零"状态,接收仪表可以检测环路的一些故障(例如:0mA表示开环,3mA表示传感器发生故障),双线变送器设备也能通过环路电流供电。此类仪表用于测量压力、温度、流量、pH值和其它过程变量,以及控制阀门定位器或其它输出执行器。模拟电流环路中的电流可以在环路中的任一点,通过一个串联精密电阻转换为电压输入。仪表的输入端可能会将电流环路的一端连接到机壳(大地),因 此当串联连接多个仪表时,可能需要模拟隔离器。

功耗考虑

在图3所示的系统中,一个通道配置为4mA至20mA通信(本例中为从DAC驱动一个执行器负载)。执行器的端接电阻决定环路所需的最大电源电压。例如,100电阻至少需要2 V电压才能提供20 mA电流。如今的系统必须能够驱动最高达(有时甚至超过)1k的负载,这是很常见的要求。对于这一负载阻抗和20 mA的满量程电流,电源需要提供至少20 V电压。所产生的功率为:

P = V × I = 20 V × 0.02 A = 0.4 W.

如果负载阻抗变为100 ,使用同一电源(有效条件)时,即使只需要 0.04 W功率,功耗仍将为0.4 W。这种情况下,系统的效率损失为90%,360mW功率遭到浪费。

图 3. 当满量程输出远低于电源电压时,功率被浪费

对于一个8通道模块,20V电源下的总功耗将为3.2 W,其中多达2.88 W的功率遭到浪费(如果所有负载均为100 )。这种情况下,自热效应和功耗预算的提高开始演变成问题。模块内的温度升高可能导致系统误差增大,各个器件的漂移特性需要纳入系统整体的误差预算中加以考虑。

设计人员会考虑各种办法来解决这些问题:

●增大模块尺寸以支持更多功耗,但成本会增加,因而 这种解决方案的竞争力不强。

●使用散热和/或风扇控制,这是一种昂贵的解决方案,同时会增大空间。事实上,在一些安全关键应用中,不允许使用这种温度控制设备。

●减小最大负载阻抗,以便限制电路的整体功耗。在一些应用中,这会限制性能,导致系统的市场竞争力下降。

无论如何,在更小的空间中提供更多的通道这一趋势会给许多系统设计人员带来散热和功耗方面的困扰。

一种有助于解决此问题的方法是从5V电源入手。监控输出负载电压,然后根据需要有效升压并调节输出电压。图4显示5V电源和一款高效率DC/DC升压转换器利用反馈控制提供适当的输出电压,使片内功耗最小。

图 4.动态电源控制原理

AD5755系列4通道、16位、串行输入、电压和电流输出DAC能够提供这种闭环动态电源能力(见附录—图A)。它的每个 通道都能以16位分辨率提供电流或电压,输出端由动态电源控制下的DC/DC转换器供电,因此该器件相当于在一个非常紧凑的9mm × 9mm × 0.8mm封装中提供4个低功耗节点。

www.55dianzi.com

图 5的简化电路显示了使用感性升压电路的动态电源控制工作原理。每个通道都能提供30V以上的升压输出电压。动态电源控制机制利用反馈调节输出电压,然后经过电阻分压器分压后与内部误差放大器中的基准电压进行比较,产生一个误差电流。开关周期开始时,MOSFET开关接通,电感电流缓升,然后测量转换为电压的MOSFET电流。当电流检测电压大于误差电压时,MOSFET断开,电感电流缓降,直到内部时钟启动下一个开关周期。在电流模式下调节输出电源电压采用类似方案,此时使用的是反馈误差电流。

图 5. 具有电源控制功能的升压电路

用户可以切换各通道的DC/DC转换器开关信号的频率和相位,以实现电路和器件的优化。

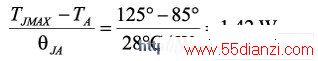

对输出驱动器实行动态电源控制的目的是使封装功耗最小。典型IC的内部结温 (TJMAX) 最高可达125°C。假设系统的环境温度TA, 为85°C。LFCSP封装的热阻, θJA, 典型值为 28°C/W。容许的片内功耗可以通过下式计算:

不采用动态电源控制时,假设使用24V电源,则每个通道的最差情况功耗可以通过下式计算:

功耗 =电源电压 × 最大电流

= 24 V × 20 mA

= 0.48 W

在同样的条件下,4个通道的功耗将接近2W,这会给模块和半导体电路带来问题。启用动态电源特性时,AD5755调节电源,使片内功耗降至最低。图6显示了启用和禁用动态电源(固定电源)两种情况下每个通道的功耗对比。

图 6. 启用和禁用动态电源控制两种情况下的功耗对比

启用动态电源功能时,在24mA输出电流下片内功耗约为50mW,而无调节时的片内功耗则为400mW。这种控制片内功耗的能力非常有用,系统设计人员在提高系统通道数的同时可以使模块功耗降至最低,从而不需要考虑繁琐而昂贵的方法来 控制系统温度。

故障状况下的系统差错校验与诊断

对于工业应用,必须能够监控并报告系统级故障,在故障状况下拥有尽可能多的系统控制权至关重要。AD5755包括许多片内诊断特性,能够为用户提供系统级差错校验功能。

上一篇:PLC在阀门远程监控系统中的应用