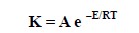

2 飞灰含炭量的影响因素

目前,我省运行好的CFB锅炉飞灰含炭量也在15-20%,运行一般的在25%,运行差的和小容量的炉子在30%以上。这说明降低飞灰含炭量还有潜力可挖。以下从讨论飞灰含炭量的影响因素入手来分析可采用的措施。

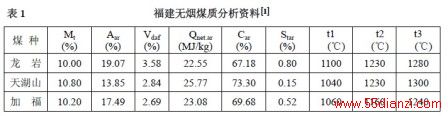

2.1 福建无烟煤特性

福建无烟煤燃料挥发份很低,2 - 4%,着火温度大约高达900℃,床温必须控制在900℃以上,稳定燃烧温度一般950~1000℃;由于挥发份低,颗粒气孔率低,燃烧速度很低,燃烬时间长。因而飞灰中来不及燃烬炭的比率就高。

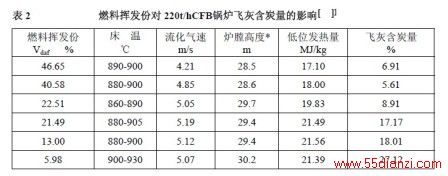

* 这里是指布风板至炉顶的高度,而不是指布风板至炉膛出口中心线。

表2可看出,随着燃料挥发份从46.65%(褐煤)降低到到5.98%(无烟煤),尽管炉膛高度相应从28.5m增加到30.2m,而且炉膛温度也由890℃上升到930℃,但飞灰含炭量仍然从6.91%提高到27.12%。这指出了燃料挥发份对220t/hCFB锅炉飞灰含炭量的决定性影响。

2.2 床层和炉膛温度

燃烧无烟煤的CFB锅炉飞灰含炭量高,说明许多细小颗粒来不及燃烬就离开炉膛。

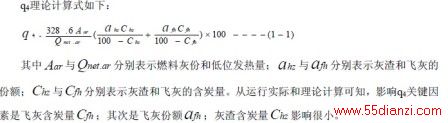

提高床层和炉膛温度是加快碳和氧化学反应速度有效措施。根据阿伦尼乌斯理论,化学反应速度系数K:

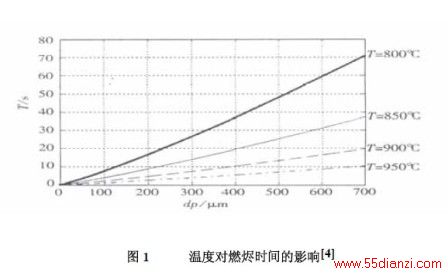

上式中A为频率因子,E为活化能, 两者都随煤种而定;R是气体通用常数。故从上式可看出,化学反应速度系数K的增长是与绝对温度T的上升成指数关系,因此,随炉膛温度的增加,燃烬时间大大缩短。文献图[4]表明温度对燃烬时间显著影响。当然,床层和炉膛温度通常必须控制比该煤种灰的软化温度低50至100℃以下

福建省石狮热电厂等已总结了很好的经验,他们炉膛运行温度一般在950℃上下,根据煤的特性,有时甚至还达1000℃以上。

通过调整给煤量﹑返料量﹑流化气速及燃煤细度一般可以达到期望的炉内温度。若炉膛温度仍然调不上去,则可能是设计中存在问题,即炉内受热面布置过多。这可采用铺设“卫燃带”或去掉部分蒸发受热面来解决。

2.3 颗粒炉内停留时间

2.3.1 炉膛高度

飞灰含炭量的高低除了取决于高温炉膛外,还决定于煤粒子在高温炉膛内的停留时间。其主要影响因素是炉膛高度和流化气速。适当增加炉膛高度,这是延长微细粒子炉内停留时间重要措施之一。石狮热电厂75t/h锅炉的炉膛高度(布风板至炉膛蒸发屏下端)为18.1m,济锅220 t/h锅炉的炉膛高度近36 m,无锡锅炉厂为大田220 t/h锅炉设计的炉膛高度是35.65 m(见表3)。与表2省外的烟煤炉相比要高出5-6 m 。 这将为微细粒子在炉内燃烧取得更长的停留时间。

2.3.2 选择合适的流化气速(指炉膛热态烟气平均流速)

目前,我省CFB锅炉流化气速一般是这样选择:35t/h炉大约取 3m/s;75t/h炉取4 m/s;220t/h以上炉取4.4~5.5m/s 。

流化气速的选择与锅炉容量和煤种关系密切;气速高低影响到炉膛中上部颗粒浓度﹑回料量多少和磨损程度。显然,容量越小的锅炉,由于炉膛高度限制,只能选择低限的流化气速,以取得一定的停留时间。而容量大的炉子在高度上略有优势。

东锅75t/hCFB锅炉流化气速一般调整到3.8 ~ 4.2 m/s。这样按18.1m的炉膛高度,一次通过炉膛的那些细颗粒平均停留时间大约4. 5秒。这对于福建无烟煤是不够的,因而飞灰q4仍然比较大;而在分离器被分离下来粗颗粒还能再次返回炉膛,停留时间随返回次数增加而成倍延长,尽管其燃烧反应活性呈下降趋势,燃烬程度仍然相对提高。对于那些根本就无法飞出炉膛的大颗粒,其停留时间很长,有达数十分钟,甚至达到数小时,因此作为大颗粒的灰渣,其含炭量就很低。其数值大约保持在2 %。

济南锅炉厂为安溪煤矸石电厂设计的220t/hCFB锅炉,由于燃料多灰,设计取低流化气速4.4 m/s,其炉膛高度近31.35m (这里指布风板至炉膛出口中心线),一次通过炉膛的那些细颗粒平均停留时间超过7秒。

哈锅440t/hCFB锅炉为燃烧龙岩无烟煤而设计的,设计的流化气速约5 m/s,可保证炉膛上部有合适的颗粒浓度。

2.4 旋风分离器的分离效率

2.4.1 旋风分离器类型及效率

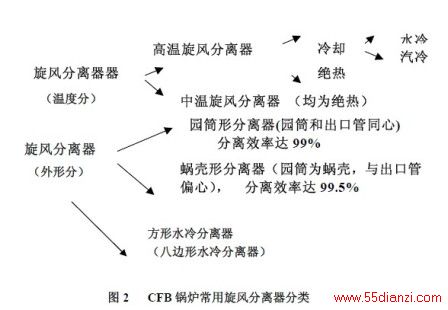

细微颗粒在炉内停留时间与旋风分离器效率关系很大,由于在炉内停留时间与该颗粒被分离下来的次数成对应倍数增长。因此,一个好的分离器,既能降低飞灰含炭量,又能降低飞灰份额。这正是国内外同行致力改善分离器设计和优化回料器配风动力。图2为CFB锅炉常用旋风分离器的分类图。按分离效率效率由高到低排列应是:蜗壳形﹑圆筒形﹑八边形﹑方形。

2.4.2 旋风分离进口尺寸(高宽比)对分离效率的影响

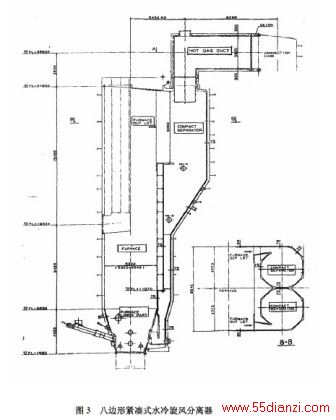

福建无烟煤微细颗粒多,同容量同样流化气速下,颗粒浓度更高。烟气流入旋风筒,众多颗粒在离心力驱动下向筒壁运动,在这过程中很多颗粒相互碰撞,趋向筒壁的动能被削弱,然后被主气流带走。这将影响分离效率。高宽比越低,相互碰撞越严重,影响越大。这也是大尺寸颗粒出现在静电除尘器的原因。文献[4]指出,静电除尘器下飞灰中大于105μm颗粒重量比达到71.6 %,与石狮热电厂的测试结果比较一致。为了降低高颗粒浓度对分离效率的影响,日本住友公司为厦门一客户220t/h锅炉的紧凑式水冷旋风分离器设计了狭长的进口断面(见图3),其进口断面高度为8002 mm。薄片气流贴壁进入旋风筒可减少由于颗粒相互碰撞导致二次飞扬,有利于提高分离效率。但该炉高度低是主要矛盾,因而燃烧福建无烟煤时机械不完全燃烧损失很大。

3 飞灰份额的影响因素

3.1 燃料粒度特性的影响:福建无烟煤细颗粒多,从0~8mm粒度的筛分比例中得知:0.2~0.4mm煤粒占22%左右,<1mm的煤粒占50%左右,0~3mm的煤粒占70%左右。此外,在燃烧过程中细颗粒容易爆裂,造成飞灰份额大,一般在50 – 60 % ;燃料中微细颗粒炉内停留时间短,飞灰含炭量高;这两个因素导致q4就增大。由于煤种无法改变,人们只能通过完善设计和优化运行来降低飞灰份额。

3.2 燃料系统设计中特别要防止出现粒度合格燃料再破碎

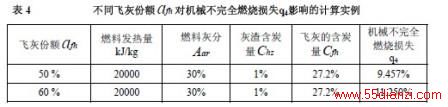

表4 以50 %和60 %两种不同飞灰份额代入计算式(1-1)进行计算,证明飞灰份额从50 %提高到60 %时,机械不完全燃烧损失q4也从9.457%增加到11.250%。计算说明飞灰份额对q4的重要影响。

我省有些设计单位不熟悉CFB锅炉对燃煤粒度分布的要求,在燃料系统设计中没有考虑到破碎过细会提高飞灰份额。出现把所有原煤都送破碎的设计系统。这不仅降低锅炉热效率, 还导致锅炉烟尘排放浓度增加,甚至除尘器采用5电场时,其排放浓度还要超过50mg/m3。此外,由于福建无烟煤原煤中10mm以下约占90%,燃料应当先筛分,不合格再破碎,可大大降低燃料破碎电耗。