上海玉菱铝塑管包装有限公司的一台铝塑管切割机是1998年投产运行的,其控制系统是通过PLC控制步进电机,这种控制模式已经落后,整个系统存在以下缺点:(1)参数的调整和整个系统的调试难度大(2)继电器控制,故障率高,维护困难,严重制约着生产的稳定运行(3)产品的废品率高。

上海理工大学数控数显实验室受其委托,对其设备进行全数字化技术改造,以实现数控加工,提高劳动生产率,降低产品的废品率。

一、系统概况

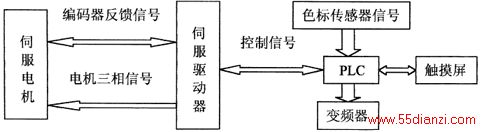

整个系统的控制主机是PLC,人机交互界面是触摸屏,通过PLC与触摸屏的通讯,完成对整个系统的自动控制,实现铝塑管的数控切割。其系统框图如下:

图1 系统结构

二、系统设备装置

根据产品生产的要求,从经济性的角度出发,选择控制系统的元器件。(1)伺服系统器件的选择:选用松下大型MINAS V系列的全数字式交流伺服驱动器MDD203AIV(其主要性能指标:适配电机的额定功率为2000W,电源电压为3相200V,编码器类型为2500P/R)。与驱动器配套使用的交流伺服电机为MDM202A1。选用松下交流马达变频器DV707H2200BC(其主要性能指标:适配三相感应式电动机的额定功率为2200W,电源电压为三相AC380V~440V)(2)主控系统器件的选择:选用松下FPO系列化产品C16T(NPN型,输入与输出均为8个点,且有串口)(3)人机交互界面的选择:选用中国台湾的HITECH人机触摸屏PWS1700(配有强大的功能软件ADP3)。

三、控制系统设计

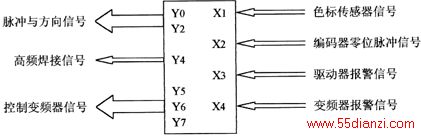

控制系统的核心器件是FPOC16T,其输入信号包括:交流伺服驱动器的输出信号(编码器零位脉冲输出,报警输出),色标传感器信号,变频器报警信号。其输出信号包括:交流伺服驱动器的输入信号(脉冲输入信号,脉冲方向输入信号),变频器启动信号及频率设定选择号,高频焊接信号。如图2示PLC的I/O分配;可见,控制系统的核心任务是由PLC完成输入输出信号的处理。

图2 PLC的I/O分配

四、PLC软件设计

软件部分应具有以下功能:(1)当系统失电停机再次得电时,利用PLC的记忆功能,按下启动按钮能继续工作(2)输入输出信号处理功能(3)触摸屏中设置参数的掉电保存功能(4)人机界面与PLC的通讯连接功能。如图示PLC控制系统软件框图:

图3 PLC控制系统软件框图

五、PLC与触摸屏通讯设计

PLC与触摸屏的通讯设计是本次课题的难点。当PLC与触摸屏能正常通讯时,可以在触摸屏中设置工作参数,完成铝塑管的数控切割。需要做的准备工作是:

1、通讯线制作:

触摸屏的COM2口(25针)与PLC的串口(R,S,G)相连。通讯协议是:COM2口的引脚4与5短接,引脚2(发送数据输出TXD)接PLC的串口R,引脚3(接收数据输入RXD)接PLC的串口S,引脚7(信号地GND)接PLC的串口G。

2、PLC与触摸屏控制读写区的参数设置:

PLC的系统寄存器No.402(用于脉冲捕捉输入功能设置):设定输入对应位1,2,3,4为“1”。即X1,X2,X3,X4作为脉冲捕捉功能输入端。

PLC串口通讯方式系统寄存器No.412(用于串口通讯方式设置):设定为K1,即此时用于计算机链接通讯。

触摸屏系统控制读写区(用于触摸屏画面切换控制):控制区设置寄存器为DT10,位址区设置寄存器为DT20。

PLC与触摸屏通讯参数(用于数据传输):PLC与触摸屏的系统通讯参数设置必须一致,设置站号Station=1,传输波特率为9600bps,数据位为8位,偶校验,1个停止位。

六、结束语

本自动控制系统经过合适的选型,认真的硬件配置及完善的程序设计,完全满足铝塑管准确切割的要求(切割误差小于0.2mm),该系统自2000年5月投入运行至今,一直运转良好,得到了用户的好评。

上一篇:提高PL控制系统可靠性的措施探讨