一、工艺简介及控制系统结构

一钢铁公司的配煤生产过程共有7个配煤槽,各种不同类型的单种煤首先从储煤场运出,传送至0#皮带,0#皮带在运行轨道上左右移动,将煤输送给指定煤斗。开动各圆盘给料机,煤斗中的煤随着圆盘的转动传送到1#皮带上,经粉碎机、回笼皮带混合均匀后,送往焦炉炼焦。人工配煤时各单种煤流量的检测采用人工跑盘的方法,流量的控制由操作人员凭经验升降配煤盘上的调节套筒或改变刮煤板插入深度来完成。配煤工艺流程如图1所示。

图1 焦炉配煤生产过程

人工配煤的不准确性,很难保证配合煤的质量,更无法保证焦炭质量,故设计自动配料集散型控制系统(MBDCS)。它以专家控制系统求得的配比作为控制目标,由7个控制器实现7个配煤槽单种煤流量的控制,保证配煤准确性。

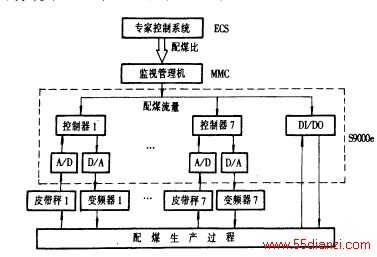

MBDCS由监视管理计算机(MMC),Honeywell公司S9000e控制器及相关的A/D、D/A转换模块,开关量输入DI模块和开关量输出DO模块,变频器,称量皮带秤组成。MMC作为S9000e控制器的上位机,负责组态编程、控制参数整定、状态监视、历史数据处理和报表打印,并完成与专家计算机的数据通信;S9000e控制器作为直接控制级,以上位机给出的配煤流量设定值作为控制目标,实现配煤比的恒值控制,系统结构如图2所示。

图2 系统结构图

二、MBDCS设计

MBDCS完成整个配料过程的自动控制,具体功能包括配煤过程的自动启动和自动停机;配煤状态的实时监视;配煤流量的自动调节;实时故障报警处理及过程数据信息管理等。

1、自动启动和自动停机

自动启动和自动停机就是通过键盘操作,自动完成整个配煤系统的启动和停机,并确保启动、停机时料头与料尾对齐和各运行设备的可靠连锁。

各圆盘给料机启动、关闭的顺序为:1#机、2#机、3#机、4#机、5#机、6#机、7#机,并按照一定的延迟时间顺序启动、关闭。启动后当1#机所下物料到达2#机时,2#机正好下料,当1#机、2#机所下物料到达3#机时,3#机正好下料,以此类推,就可以保证启动时刻各种物料仍能混合均匀,其延迟时间为1#皮带从一个配煤槽运行到另一个配煤槽的时间。停机过程类似。本系统中,配煤槽之间的中心距离d为8m,1#皮带的传输速度v为1.25m/s,故延迟时间t为

t=d/v=8/1.25=6.4(s)(1)

为保证配煤环境和运行设备可靠性,工艺要求启动时不许有料掉到地面,停机时不许有料留在皮带上,故启动顺序为1#皮带、各小皮带秤、各圆盘给料机;关机顺序为各圆盘给料机、各小皮带秤、1#皮带,并且小皮带秤应滞后其对应的圆盘给料机一定的时间,其大小为小皮带秤旋转半周所需时间,本系统为5.5s。

工艺要求的自动启动和自动停机过程为典型的顺序控制过程,采用DCS提供的逻辑梯形图实现最为方便,图3即为实现自动启动、自动停机功能的逻辑梯形图。图中,Auto为自动控制标签,Aux为附属设备准备就绪标签,Starter为启动操作标签,Stop为停止操作标签,Discl~Disc7为圆盘启动标签,Blcel~Blce7为称量皮带秤启动标签。

2、状态实时监视

以模拟画面形式给出各输送皮带、圆盘给料机和称量皮带秤的生产运行情况,并给出各配煤槽进料、出料情况和料位的实时显示。料位的检测一般需安装物位传感器,但配煤槽高达几十m,7个配煤槽内传感器的安装、维护相当困难。经分析,在0#皮带运行轨道上安装4个行程开关,根据行程开关和0#皮带正反转信号判断加料位置,利用已有的0#皮带上的称量装置和各配煤槽称量皮带秤,实时累计0#皮带给每个配煤槽加入的物料量,同时累计其出料量,料位的高度可由式(2)求得,从而避免了物位传感器的使用。

![]() (2)

(2)

式中:hi为第I号配煤槽的料位高度;r0为圆锥体配煤槽底部半径;k为圆锥面斜率;v0,t0分别为0#皮带的下料速度和下料时间;vi,ti为第I号配煤槽称量皮带秤的下料速度和下料时间。

3、流量控制

7个配煤槽的圆盘给料机,由图4所示的7个PI控制回路实施控制,因为一种配方一旦选定,在配料过程中是不会改变的,即配煤过程一旦启动,配煤流量的设定值是不变的,故控制回路主要克服由物料的粘度、比重、粒度发生变化而引起的扰动作用。

图4中,变频器传递函数中的τs为变频器参数设定时的设定时间常数,它的大小决定电动机的启动加速度;电动机传递函数中的τm为电机的机电时间常数,取值为0.1~0.4s;称量皮带秤传递函数中的τ为检测滞后时间,取值0.5s;K(S)为PI控制器的传递函数,取值如下:

(3)

(3)

式中:ε为调节死区,取值0.3t/h,取决于配料精度;kp为调节器的比例系数,取值0.4;τi为积分时间常数,取值0.4s。 采用DCS提供的组态语言中的自适应PID

图3 自动启停逻辑梯形图

图4 流量控制原理图

模块,可以方便地整定PID控制器参数,该模块还提供了手/自动无扰切换功能。

4、其它功能

自动配料集散型控制系统还提供了许多辅助功能。

(1)实时故障报警。设有配煤槽料位高限、低限报警,堵料报警,皮带秤、给料机故障报警和误操作报警。当配煤槽发生堵料时,自动开启空气炮以消除堵料,三次开启仍不能消除时,发出声光报警信号,提醒操作人员及时处理。

本文关键字:控制系统 电工文摘,电工技术 - 电工文摘