摘要: 介绍了220kV三相三绕组高阻抗电力变压器设计的另一方案,针对分裂绕组设计方案和该方案进行了简单的对比,并对采用该方案设计的高阻抗变压器和标准阻抗变压器进行了主要性能参数和材料成本的比较。 关键词: 变压器;电抗器;阻抗;设计;短路

近年来随着变电站靠近负荷中心的日益推广,大型高压变电站进入大城市中心的步伐不断加快,相应的对变压器的运行可靠性提出了更高的要求。有关资料表明近年来因短路故障而造成变压器及其相关设备损坏的事故率较高,由此产生的损失也往往非常严重。大型变电站的入城必然会对变压器的抗短路能力提出日益严格的要求。变压器的抗短路能力与许多因素有关,短路阻抗是关键因素之一。另外由于受断路器开断容量的限制,一些线路不得不采取其他弥补措施,其中提高阻抗是措施之一。为了降低线路中的短路电流,一些变电站趋向于将选用非标准高阻抗变压器作为解决方案。该类变压器的抗短路能力得到了大幅度的提高,但其成本较高,结构复杂。国内许多生产厂目前多采用分裂绕组的方案来设计制造,文章将对从国外引进的采用内置电抗器的设计方案做以介绍。

1 标准阻抗三相三绕组电力变压器(降压结构)的阻抗匹配

GB/T6451—1999对三相油浸式电力变压器的主要性能参数作出了相应的规定。其中对220kV三相三绕组电力变压器(降压结构)的阻抗规定为:高中12%~14%;高低22%~24%;中低 7%~9%。从上述阻抗的匹配中不难看出,中低的阻抗最小,而低压侧的额定电流却最大,可达数千安。而短路力与短路电流的平方成正比,所以低压绕组所受的短路力会很大。对降压结构的电力变压器来说,其低压侧往往直接与数条低压用户线路相接。这就意味着低压侧受到短路故障冲击的几率相对较高,因此低压绕组的抗短路能力的高低将决定整台变压器的抗短路能力水平。换而言之,低压绕组的抗短路能力的高低是决定电网运行可靠性的关键因素之一。事实证明短路事故中因低压绕组短路损坏而造成变压器退出运行的几率相当高。因此如何提高低压绕组的抗短路能力成为目前的焦点问题。虽然近年来在一些领域已取得了一定的成果,但仍不能满足实际要求。

2 高阻抗电力变压器解决方案

短路电流与短路阻抗成反比,而短路力与短路电流的平方成正比,所以短路力与短路阻抗倒数的平方成正比。由此可知,通过提高短路阻抗来降低短路电流从而降低短路力的效果非常明显。这也是许多客户越来越倾向于采用高阻抗变压器作为首选方案的原因。因为低压绕组抗短路能力的高低是决定整台变压器抗短路能力高低的关键因素,所以提高中低和高低阻抗是解决问题的关键。由于目前各地的电网条件不同,所以对阻抗的要求也有所差别。就我们目前了解,中低阻抗的要求值多在20%~40%,高中阻抗多为13%~17%,许多客户一般选择标准值,即13%~14%,高低阻抗一般在35%~55%。对三绕组变压器而言,3个阻抗中的2个确定后,第3个就随之确定了。高阻抗变压器的最大特点是中低阻抗较标准值有很大的提高,一般为标准值的2.0~5.0倍。这样低压绕组遭受的短路力将降为标准阻抗时的0.04~0.25。可见通过采用提高短路阻抗方法来降低短路力的效果是相当显著的。

3 高阻抗电力变压器(降压结构)的设计方案之一

因为就三绕组标准阻抗降压变压器而言,低压绕组是抗短路的主要薄弱点,所以该类变压器的中低阻抗值需要提高的幅度最大。下面将就如何实现大幅度提高中低阻抗值进行具体的探讨。

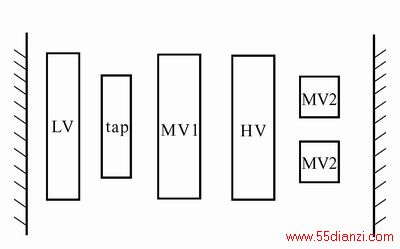

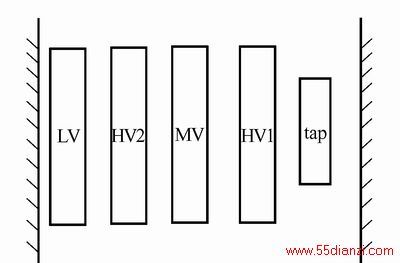

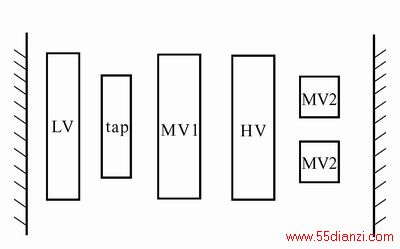

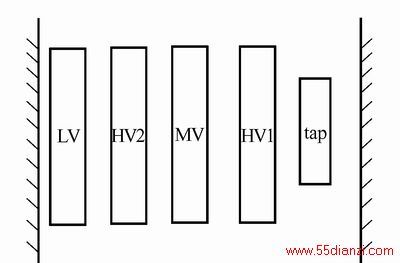

提高阻抗的方法一般为:①增大绕组间的主漏磁通道;②增加绕组的辐向尺寸;③降低绕组的电抗高度;④增加绕组的直径等等。其中最直接最有效的方法是方法①。但在铁心直径和电抗高度已确定的前提下,一味地靠增大中低绕组间的主漏磁通道来提高中低阻抗将会带来一些缺陷:①随着中低绕组间主漏磁通道的增大,中低阻抗只能得到有限的增加,一般只能达到10%左右,而这往往不能满足客户的要求;②中低绕组间主漏磁通道的过度增大,必然需要相当多的绝缘材料来填充,由于绝缘材料干燥后的收缩会导致中低绕组间出现间隙,其后果将会导致中低绕组间失去辐向支撑,这将大大的降低变压器的抗短路能力。为了解决上叙两个问题,目前国内有些制造厂家采用分裂绕组的方案。部分厂家采取将中压绕组的部分匝数剥离到高压绕组外径侧,同时将高压调压绕组置于中低绕组之间的设计方法,该方法(甲方法)的绕组排列图和每相原理接线图见图1、图2。另外也有些厂家采取将高压绕组分裂,将高压绕组的一部分置于中低压绕组之间的方法,该方法(乙方法)的绕组排列图和每相原理接线图见图3、图4。实践证明这2种方法都是切实可行的。

图1 方案一中甲方法的绕组排列图

图2 方案一中甲方法的每相原理接线图

图3 方案一中乙方法的绕组排列图

图4 方案一中乙方法的每相原理接线图

就甲方法而言,将调压绕组置于磁场较高的中低压绕组之间,该绕组将会受到很大的短路力,而通常该绕组幅向较单薄,其耐受短路力的能力很差。由于较高磁场的存在,该绕组中的涡流损耗相对较高,容易出现局部过热现象。另外由于调压引线需经过高、中压绕组的上下端引出,这就给绝缘布置带来了很多麻烦,设计和制造均很复杂。就乙方法而言,将高压绕组的一部分置于中低压绕组之间,这会使绝缘布置变得较复杂,中压和高压绕组之间的电气强度较高。另外由于这2种方法均采用分裂绕组方式,这就会导致温升试验时很难分别测出分裂绕组内外部分各自的温升,一旦一部分温升偏高,将大大影响变压器的使用寿命。单就这2个方法而言,笔者认为后者要优于前者。

4 高阻抗电力变压器(降压结构)的设计方案之二

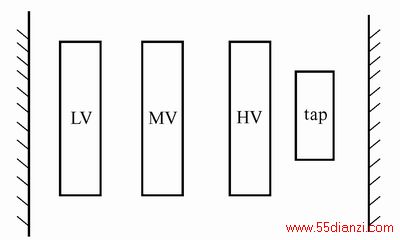

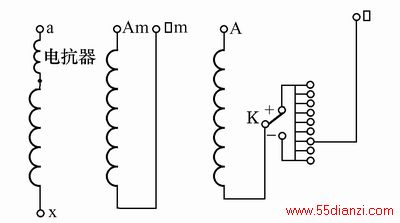

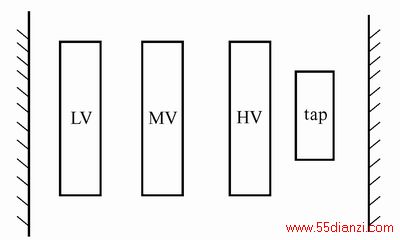

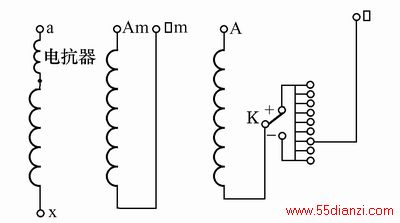

西门子变压器公司从国外引进的高阻抗变压器的另一设计方案———内置限流电抗器方案的绕组排列图和每相原理接线图见图5、图6。由于该方案涉及电抗器,所以首先就电抗器做以简单的说明。据了解,目前国内的电力系统多将限流电抗器串联于网络中用以限制系统的故障电流。这样虽然可有效地限制系统中的故障电流,但却不能限制发生在变压器近口处的故障电流。而这种故障电流往往会直接冲击变压器的内部绕组,其后果也常常很严重。因为变压器近口短路故障是变压器可能遭受到的最严重的故障之一,有时该故障会超出变压器的设计承受能力。这也是为什么许多变压器可以承受许多次系统短路电流的冲击而承受不住一次近口短路电流冲击的原因之一。如果将限流电抗器串联于变压器的内部,则可有效地防止上叙故障的发生。变压器耐受系统中的故障电流和近口处故障电流的能力均能得到保证。变压器的可靠性将会得到很大的提高,这正是广大电力运营商所希望的。内置电抗器设计方案在欧美各国均得到了广泛地采用。

图5 方案二的绕组排列图

图6 方案二的每相原理接线图

鉴于有些国内变压器生产厂对限流电抗器的设计制造不熟悉,现就限流电抗器的设计注意事项做以说明。由于空心电抗器具有不易饱和的特点,所以该方案采用的是三相空心电抗器。空心电抗器的电感和电抗计算可按下式

式中,L为电感,mH;X为电抗,Ω;μ0为真空磁导率;W为匝数;r0为线圈内半径,mm;BW线圈幅向宽度,mm;HW为线圈电抗高度,mm;k1为系数;f为频率,Hz。限流电抗器在变压器正常工作时有额定电流通过,因此其绕组的温升应符合标准要求。电抗器的设计寿命应与变压器的一致。由于限流电抗器需承受一定的短时短路电流,所以限流电抗器应具备足够的动稳定和热稳定能力以承受该短路电流产生的机械力和热冲击。另外由于当变压器受冲击波作用时,电压的分布由电容和电感所决定,此时电抗器绕组与变压器绕组一样可以被视为电感原件,因此冲击波的传递和分布应充分地考虑电抗器绕组电感带来的影响。必要时应采取适当的措施来保证有足够的绝缘强度。由于限流电抗器位于变压器的油箱内部,所以电抗器应按免维护进行设计制造。由于限流电抗器位于变压器的油箱内部,所以电抗器应按免维护进行设计制造。

由图5可知,该方案的绕组排列与标准变压器一致,绕组间的主漏磁通道也无需作特别的放大。由图6可知,该方案的原理接线除低压绕组与限流电抗器串联外,其他也与标准变压器的接线一样。现就该设计方案的特点归纳如下:

(1)设计简单方便。只需在标准变压器设计的基础上进行简单的修改,原适用于变压器和电抗器的设计原则和计算方法仍然准确有效。在计算中低和高低压绕组对的阻抗和损耗时需考虑限流电抗器本身的阻抗及其损耗。

[1] [2] 下一页

本文关键字:电力变压器 电工文摘,电工技术 - 电工文摘