0 引言

常规热连轧生产线是冶金行业重要生产线之一,近年来,类似的生产线不断上马,仅2007年我国就新增了12条。众所周知,一般热轧大部分机械装置由交流调速电机所驱动,而调速方式又以变频调速方式为主。因此交流变频调速装置在热轧电气装置占有极其重要的地位。由于热连轧生产线要求快速性、稳定性、连续性及国内类似变频器产品的不成熟,国内绝大部分热轧生产线无论是低压的小容量的变频器还是大容量高电压高性能的主传动装置均引进国外公司的产品。目前热轧尤其以德国西门子、日本三菱电机、日本东芝公司(后两者在2003年部分业务合并后成立以钢铁造纸为主营业务的芝菱公司,即TMEIC公司)产品占有绝对市场份额。尽管上述厂家都有成熟和系列针对冶金行业的变频调速装置,但在实际工程中,由于成本、设计经验等多方面因素,热轧生产线所使用的变频器的谈判、设计、选型、应用等方面还有许多实际问题需要探讨、摸索和解决。

1 设备概况

常规热连轧生产线一般由板坯库、加热炉、粗轧、精轧、卷取及运输连等六大区域构成,其工艺设备流程示意图见图1(图中未含板坯库和运输链区域)。主要电机驱动的且需要调速的机械设备有:全轧线板坯或带钢运输辊道、板坯库收料转盘、过跨台车、保温炉或坑盖、加热炉步进梁升降装置、装抽钢平移或升降装置、粗轧区大侧压主机SSP、SSP间隙调整装置、SSP同步装置、SSP夹送辊、粗轧机主机上下辊、低速和高速电动压下装置、立辊主机、立辊辊缝调整装置、飞剪主传动、精轧机主传动、交叉辊PC装置、电动活套、卷取上下夹送辊、助卷辊、卷筒、运输链、质检站地辊及轧机前后电动侧导板等设备。尽管随着工艺技术及机械液压技术等的发展,上述装置极少数由原来的电动驱动方式发展为液压驱动方式,如侧导板、精轧活套、粗轧立辊辊缝调节装置等。

图1 常规热连轧工艺设备配置示意图

Fig1 The equipment layout schematic diagram of normal hot rolling mill line

由于热轧主机除SSP外都是大容量低速运动的机械运动设备,如粗轧机上下辊电机功率从2500KW到9000KW,转速在20rpm到100rpm之间;精轧机电机5000KW到10000KW,转速在200rpm到550rpm范围内。再加上同步电机在功率因素、电机尺寸和转动惯量、工作效率、连接的变频器容量、控制精度、弱磁比等方面优于异步电动机,因此其驱动的电机均为同步电动机。而中等容量高速电机或小容量电机均采用交流鼠笼异步变频电机〔1〕。

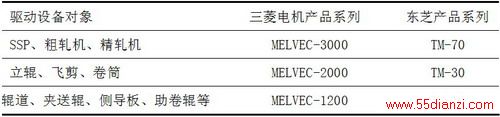

尽管上述设备数量多,电机的电压和容量从交流380V/2KW到3300V/10000KW不等,逆变器的容量从2KVA到16MVA不等。但是若按变频器制造商提供的产品系列一般分为三大类。即按电机和变频装置容量来分:主电机――主传动装置、重要主辅电机――中容量变频装置和辅助电机――小容量变频装置。表1为以日本三菱电机上世纪90年代中后期产品和东芝21世纪初期的热轧供货的变频装置进行说明。

表1 热轧轧线调速设备与变频装置型号对应一览表

2 变频器设计及选型

主传动变频装置

随着高电压大功率的电力半导体器件GTO、IGCT、IEGT等的诞生和应用,以及交交变频装置的输出频率低(最高频率小于1/2电网频率)、电网功率因素低、旁频谐波影响、需要SVC及占地大等因素的影响。21世纪的热轧带钢生产线主传动变频装置正由三电平电压型交直交PWM矢量控制变频装置或直接转矩控制变频装置所取代。即使原来一直崇尚并坚持以可控硅为功率元件的交交变频矢量控制技术的德国西门子公司,现在也不得不在最近推出了以

IGCT为功率元件的电压型交直交变频装置为热轧生产线主轧机供电。表2为近几年来运行在热轧领域多年的电压型交直交变频器产品和应用实例:表2 热连轧主传动变频装置主要国外产品参数和实际典型用户

Table 2 Typical foreign production parameter and typical application user of main driver in Hot Rolling Mill

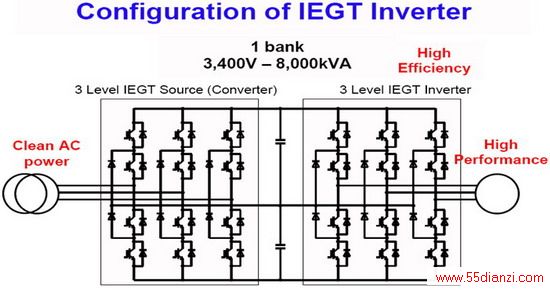

若以日本东芝TM-70产品作为实例对热轧主传动装置进行说明,图2就是单回路(1 bank)的电压型交直交三电平变频器主回路原理示意图,从图2可知,该结构的整流器和逆变器为典型对称结构,主回路装置可以换。图2以TM-70的8000Frame为例说明:若电机为鼠笼异步电动机,则其输入电压为交流3550V,50Hz,输出为3400V,0-60Hz,装置容量为8MVA.,若电机为同步电动机,其输入电压为交流3550V,50Hz,输出为3200V,0-60Hz,装置容量为7.5MVA.若单回路供电容量不够,可以采用双回路进行供电方式,一般又有两种模式,其一为双变频装置对一台双绕组电机,见图3;其二可以将双变频装置输出通过输出电抗器再输出到单绕组电机。实践证明:TM-70装置具有高效率、高性能、对电网无公害,占地面积小等特点。

图2 单回路电压型交直交三电平主回路结构示意图

Fig 2 Main circuit configuration diagram of 3-level voltage source converter

图3 双回路变频装置对双绕组同步电动机实际单线原理示意图

Fig 3The single line diagram of double converters to twin-winding synchronous motor

2.1.1变频装置容量的选择

在工艺产品大纲和相关参数下,由机械商或设计院计算后,明确电机需要的轧制转矩、转速、过载倍数、轧制节奏等,当电机参数确定后,由电机供应商和变频器提供商及设计院共同选择变频器、整流变压器、高压开关、逆变器和电机之间的隔离开关等相关的参数。由于在谈判期间工艺可能存在不确定性和理论计算或仿真有许多因素未考虑,或计算公司复杂,相关系数取值不一,会造成计算不准甚至严重偏离,如热轧的轧机轧制力的计算值。结果首先电机的电磁功率会计算错误,接下来变频器和其它开关、变压器等均有可能选错。另外投标外商想降成本,不排除他们对电机或变频装置等容量的富裕度设计偏小的可能,特别是对装置或设备容量跨档的。假设某变频装置的单机容量为8MVA,过载倍数按1.5倍考虑,若此时其带的负载为交流同步电机,其额定功率是4800KW,过载倍数2.5倍60秒情况下,此时一套装置就无法满足要求,但很有可能,外商为了中标,常常会说服买方,强调其装置够用或强调改进电机工作效率等。根据实际使用经验,由于未来产能提高、节奏加快、新的品种拓展,特别是难轧品种比例提高、极限规格品种增多、工艺条件变化(如为了节能,板坯采取下限烧钢、低温出炉,此外如板坯温度均匀性较差、轧机负荷分配有一定偏差、或板坯在轧机前摆钢时间较长等),就有可能在生产中因轧制力矩不够,造成装置过流跳电。因此在选择轧线主传动装置时,建议在考虑全厂变频装置型规统一性和互换性的及减少装置规格品种的前提下,尽可能根据设计需要选择,若一旦发生上述类似选型现象,宁愿牺牲成本或统一性,也必须保证该

装置有足够的富裕度。其实对应的电机也同样适合该法则。在某种场合下,宁愿做到“大马拉小车”,否则,将损失更大或需要提前改造。2.1.2变频装置相关辅助设备的选择

(1)纯水冷却装置

由于装置采用了大功率驱动元件及柜内元器件安装紧奏,除了强制风冷外,一般都采用纯水冷却系统,每一套纯水冷却装置由水箱、过滤器、离子交换器、导电离子检测装置、工业循环冷却水及相关管道、流量压力检测、阀门等组成。该冷却装置有柜式和非柜式的、有独立和非独立的之分。由于热轧主机数量较多,因此选择原则是就近集中和冷却能力接近或相同的原则进行配置。如某热轧厂主传动电压型交直交变频器共有13套,其纯水冷却装置只配有4套,即大侧压SSP与粗轧机R1上下辊装置共使用1套、粗轧机R2上下辊共使用1套、飞剪CS与精轧机F1到F3,精轧机F4到F7分别各使用1套。安装地点可以根据电气室的大小进行选择,无地方可以选择电缆夹层、有地方放在电气室内。

(2)其它相关设备或装置配置

由于买方对外商的设备和功能使用经验不多或了解不多,在技术谈判中处于下风,卖方也利用此点在技术合同附件中设置许多陷阱,而此时买方还以为该类装置是标准系列产品,因此在实际工程中常常存在短斤缺两、或以次充好,尤其在选配件上:放电装置或回路,柜内漏水检测传感器和报警装置,柜内照明装置,励磁主回路温度检测及报警装置,备用显示回路,简易维护盘,STACK组件拆卸和安装小车、STACK组件功率元器件更换专业工具及试验装置。另外也要关注柜顶冷却风机、中间回路滤波电解电容器、整流侧入口电抗器和浪涌吸收装置、控制电源等元器件,避免以次充好。

(3)通讯装置

本文关键字:变频器 电子技术,电工技术 - 电子技术

上一篇:我国生产的晶体管的命名规则