摘要 运用PLC控制技术对现有清洗机装置进行了技术改造,通过增加机械手装置,来完成生产线中前后两道工序间工件的可靠传送。详细介绍了整个改造的设计和制作过程以及编程的体会和经验

一、改造前的设备情况

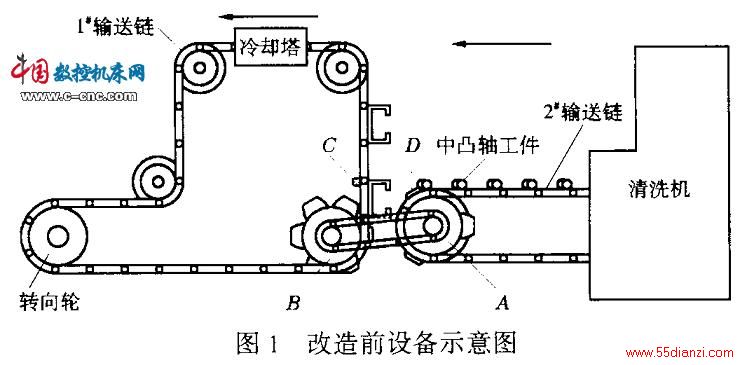

上海大众汽车公司汽车一厂的汽车零件中凸轴的清洗工序所用的清洗机和冷却塔原设计用两条同步运行的链条输送工作,如图1所示图1中右面部分为清洗机及2#输送链,左面为冷却塔及1#输送链。这两条输送链的节距相等,1#输送链上每两个节距之间装有一挂钩,挂钩长度等于一个节距。链轮B和链轮A用同半径的两个小链轮通过铁链紧密相连,使这两条输送链保持同步运行。4为主动轮由电机拖动,B为从动轮。

该设备采用继电器控制系统。其工作流程为:工件经清洗机加温冲洗后,由2#输送链传送至D处,靠重力落到C处的挂钩上,然后再由1#输送链送到冷却塔进行冷却设备经过长期运行,由于两条输送链不均等的变形和机械磨损而引起两链条不能保持同步运行,以及每根工件在下落处(D处)所受的阻尼也不尽相同,落下的时间长短不一,从而导致工件经常不是落到挂钩上,而是掉在地上,造成相当多的工废。

二、改造方案

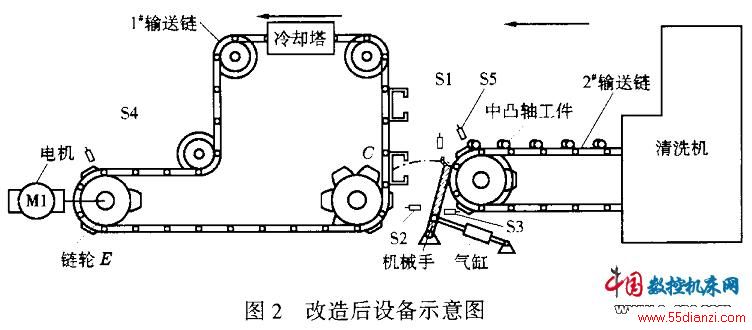

如图2所示,对原设备作如下技术改造。

1.加装一套由PLC控制的机械手以及相应控制部件所构成的传送装置,来实现这两段输送链之间工件的可靠接送。

2.取消A、B轮间的铁链,转向轮改成链轮E,并增加一个带齿轮箱的电机Ml来直接驱动链轮E,将原来由一个电机带动两条输送链改成分别由两个电机拖动的两条独立的输送链这样,一方面将1#输送链作为独立的控制对象,解决挂钩在待料处的定位问题;另一方面增加了编程的可靠性和灵活性

三、硬件的设计

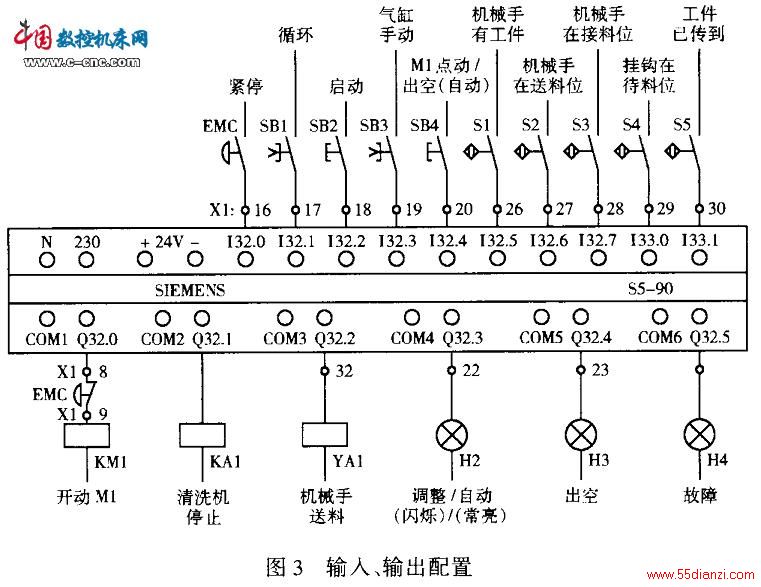

考虑到输入、输出点数不多,选用经济实用的SIEMENS公司S5一90U可编程控制器作为控制核心,它有10个输入点、6个输出点,本身带有电源,结构紧凑。输入、输出配置如图3所示。

上一篇:数控机床与数控技术