面对全球激烈的商业竞争,流程工业企业纷纷通过提高产品质量、降低运营成本和缩短交货期等手段来提升自己的竞争力。在这个过程中,计算机集成制造系统(Computer Integrated Manufacturing System,CIMS)受到高度重视,不少学术机构对此进行了研究,并提出了不同的CIMS体系结构,比较典型的有:欧共体EsPRIT的计算机集成制造开放系统体系结构(Computer Integrated Manufacturing Open System Archltecture,CIM-OSA)、普渡大学的普渡企业参考体系结构(Purdue Enterprise Reference Archltecture,PERA),以及美国先进制造研究中心(Advanced Manufacturing Research,AMR)的企业资源规划(Enterprise Resource Planning,ERP)/制造执行系统(Manufacturing Executive System,MES)/过程控制系统(Process Control system,PCS)三层企业集成体系结构(如图1)。其中,AMR的三层企业集成体系结构已成为当今西方先进工业国家流程工业综合自动化系统理论和产品的主流框架,并在实际应用中取得了显著的效益。

图1 三层体系结构示意图

在ERP/MES/PCS三层企业集成体系结构中,PCS层通过可编程逻辑控制器(Programmable Logic controllcr,PLC)、DCS/' target='_blank'>集散控制系统(Dlstributed Control system,DCS)或现场总线控制系统,负责对生产设备进行自动控制,对生产过程实时监控;MES层通过生产调度、生产统计、成本控制、物料平衡和能源管理等应用系统来组织生产,并对PCS层和ERP层的信息进行采集、传递和加工处理;ERP层主要根据企业的人、财、物的总结状况和产、供、销各环节的信息,对生产进行合理有效的计划和组织,使生产经营协调有序进行,并对企业战略计划进行决策。在对上述各层次应用的研究中,仿真技术发挥了巨大的作用。

事实上,随着现代流程工业日趋大型化、复杂化和自动化,系统的模型化与仿真已成为过程系统工程领域的重要研究内容,并成为进行设备参数设定、控制系统设计、生产预测分析、决策支持优化,以及员工培训等活动不可或缺的一门技术,而计算机技术的不断发展,更是推动了仿真技术的广泛应用。现在,企业迫切需要通过仿真技术来提高自身的竞争能力,能否有效应用仿真,将成为决定企业成败的关键因素之一。

从AMR对各层次的定义可以看出,每一层的研究对象有着很大的差异,PCS层关注生产设备,MES层着眼于生产过程,而ERP则考虑制造企业的整个产供销过程。这造成了不同层次的应用研究对仿真的需求各不相同,并使得仿真技术在不同层次的表现形式也有所差别。本文以ERP/MES/PCS三层企业集成体系结构为基础,对典型的流程工业企业——石化生产企业在这三个层次中的仿真应用,以及ERP/MES/PCS一层集成仿真技术进行总结和综述,指出流程r业仿真应用的发展方向。

1 过程控制系统层中的仿真

PCS层主望进行各工序的过程控制,设定各种设备的具体运作参数,进行模型计算和控制计算。根据仿真状态的不同,PCS层的流程仿真可分为稳态仿真和动态仿真。

1.1 稳态仿真

稳态仿真描述的过程对象不包括时间参数,过程中的各因素不随时间而改变,所以稳态仿真只是动态过程达到平稳状态时的简化处理,它通过一系列物热衡算,为动态仿真提供初值和起始状态,同时还是过程综合和优化的基础。化工过程稳态仿真的研究始于20世纪50年代,并于1958年由美国Kellogg公司推出第一个稳态仿真软件——Flexible Flowsheeting,此后仿真软件的发展历经三代(部分代表软件如表1),如今已广泛应用于石化企业的生产实际中。利用过程系统的稳态仿真主要解决以下三类问题:

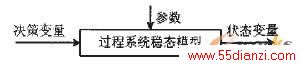

(1)过程系统的模拟分析 如图2所示,对给定过程系统进行模拟求解,得到需要的系统状态变量,使得对该过程进行分析和验证成为可能。这类稳态仿真应用对化工过程的动态仿真具有一定的指导作用。

图2 过程系统的模型分析

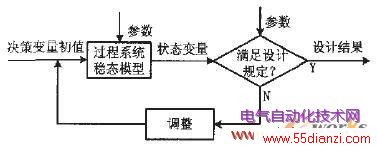

(2)过程系统的设计 如图3所示,对某个或某些系统变量提出设计规定要求,通过调整某些决策变量使模拟结果满足设计规定要求。这类仿真主要用于新装置的设计、旧装置的改造和新工艺新流程的开发研究。

图3 过程系统的设计

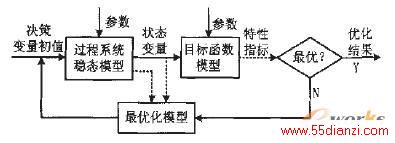

(3)过程系统的参数优化 如图4所示,过程系统模型与最优化模型联立求解,得到一组使工况目标函数最佳的决策变量(优化变量),以便实施最佳工况。与过程系统的设计和改造不同,这里的优化不通过修改工艺或增加生产设备进行,而是通过调整工艺操作条件来实现。通常将稳态模拟软件和优化软件结合,对过程操作变量进行优化。

图4 过程系统的参数优化

1.2 动态仿真

如1.1节所述,稳态仿真只是动态过程达到平稳状态时的简化处理,然而化工稳态过程只是相对且暂时的,实际过程中总是存在各种各样的波动、干扰和条件的变化,因此化工过程的动态变化足必然的,如开停车、故障处理等。在研究这类动态问题时,必须使用动态仿真。动态仿真中的动态模型由一系列微分方程组成,能真实地对实际的生产流程进行模拟,为生产制造企业进行工艺流程设计、控制系统设计、故障处理策略设计等提供了有效的工具。

动态仿真软件的开发始于20世纪80年代,1969年加拿大McMaster大学成功开发了DYNSYS,应用于指导丁二烯抽提装置的开车。此后,美国Huston大学开发的PRODYC、杜邦公司开发的DYFLO、美国Michigan大学开发的DYSCO、日本科学家工程师协会与英国计算机辅助设计(Computer Aided Design,CAD)中心联合开发的DPS、日本三井东亚化工公司开发的MODYS等,都在相应领域得到了成功的应用。但是这些动态仿真软件通用性较差,直到80年代后期,才由美国Aspen Tech公司推出了著名的通用动态仿真软件SPEED UP。20世纪90年代,动态仿真软件得到了进一步发展,新的仿真软件不断问世,其中应用最为广泛的是加拿大Hyprotech公司的HYSIS、美国Aspen Tech公司的DYNAMICS等。此外,用于培训石化企业操作工人的仿真培训系统也可视为一种动态仿真软件,这类仿真软件兴起于20世纪80年代,比较典型的仿真培训系统有美国ABB Simcon公司的Simcon动态模拟器,中石化集团北京燕山石油化工有限公司仿真培训中心也开发了相应的工艺操作仿真培训软件,取得了良好的效果。

利用动态仿真可以解决很多生产实际问题:

(1)过程系统的工艺设计 完成生产方案选择、生产参数确定等工艺设计问题,使过程系统运行在最佳状态。

(2)过程系统的控制器设计 动态仿真软件接收控制器生成的控制量,得到被控对象动态模型实时的动态输出,根据该动态模型的输入输出关系,设计合理的控制器。

(3)过程系统的安全分析和预测 对现有生产流程进行动态建模,运行动态仿真,分析和预测过程系统的安全状况。

(4)操作人员技能培训 对操作员进行开车、停车、正常运行的操作技巧及处理紧急事故的能力训练;对仪表工程师进行仪表系统的调整、组态,仪表系统故障的分析和处理的训练;对工艺工程师进行工艺流程变量的分析、工艺参数的优化选择的训练。

2 制造执行系统层中的仿真

在MES层,仿真技术可以用来模拟MES应用系统在生产制造企业的执行情况,也可以集成到某些MES软件中,以支持这些软件更好地实现其功能。这时的仿真平台通常对企业的生产进行仿真,在ERP/MES/PCS流程工业三层体系结构中扮演了PCS层的角色(如图5),它接收并执行南MES层生成的计划调度指令。仿真生成底层装置的生产信息,提供给MES各应用系统(包括物料平衡、能耗物耗管理等)。

上一篇:PLC自动控制系统可靠性的研究