转速监控装置是水轮发电机组重要的自动化装置,本文根据小型水电站的特点,提出了在控制机组运行的 PLC上增加部分硬件,实现转速监控功能的方法,该方法既解决了测速装置的可靠性问题,又降低了系统的成本,是一种较为理想的方案。

1 系统硬件构成

系统硬件是利用控制机组运行PLC的8个晶体管输出点和一个高速输入点,增加LED的译码和驱动电路,组成转速监控装置的硬件系统。

系统由转速信号检测单元、PLC(三菱FX2N系列)和LED速度显示电路三部分组成(如图1所示)。其中转速信号检测单元由光电码盘组成,光电码盘将机组转速转换成电脉冲信号,输入到PLC的高速输入端(如:X0), PLC程序按单位时间内脉冲数计算发电机的实际转速,并显示在LED数码显示器上。

2 转速测量的软件设计

2.1 转速计算方法

目前常用的转速计算方法有以下几种:

(1)M法:是在一定时间间隔内,对光电码盘输出脉冲数进行计数,并计算出转速,适用于发电机转速的高速测量。

(2)T法:是通过测量光电码盘的脉冲周期来计算电机转速的一种测量方法。

(3)M/T法:是结合了M法和T 法的优点,在低速及高速段均有较高的分辨能力和测量精度。

(4)E/T法:其原理是从T法出发,只是为了克服T法高速时的精度问题。

结合FX2N PLC和该水电站水轮发电组的测速范围(0~600r/min),以及M法测速对硬件要求简单的特点,本文采用M法进行转速测量与计算。

假设与发电机同轴连接的光电码盘每旋转一周,输出脉冲数为P,电机的转速为n(r/min),检测时间为T(s),在T内的计数脉冲数为m,则电机的转速 n为:

n = 60m/pt

在检测时间T内其误差最大为1个脉冲,则M法转速分辨率Q为:

Q = 60(m + 1)/pt - 60m/pt = 60/pt

可见采用M法测速时,其分辨率与速度的大小无关,要想提高分辩率,除选用每转输出脉冲数多的光电码盘外,只有尽可能的增大检测时间,但是检测时间过大,转速的反馈延滞作用越严重,将严重影响系统的动、静态性能。

2.2 转速检测的软件设计

2.2.1 转速脉冲检测

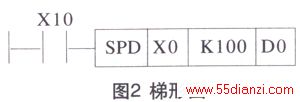

将光电码盘的脉冲信号输入到PLC的高速输入端口X0上(X0为高速输入端,其最高频率为:2kHz), 利用PLC 的测速功能指令“SPD”将100ms中的脉冲数存入PLC数据单元D0中,并进一步计算出发电机的转速。其梯形图如图2所示。

2.2.2 转速计算

为了简化计算将光电码盘每转一圈的脉冲数设计为60个、检测时间T=1s,则发电机的转速n即为D0中的脉冲数

n = 60D0/pt = 60D0/60 = D0

2.2.3 转速处理和显示

PLC程序对机组转速进行实时检测,特别是转速达到额定转速35%、80%、95%、140%时产生相应的机组控制信号,控制机组进行工况的转变。转速比较判断程序如图3所示。

其中D0为转速数据单元,K210为35%的额定转速值(35%×600)、M0~M2分别为转速小于 210r/min,等于210r/min和大于210r/min控制标志位。

此外,测量的转速数据一方面通过RS232通讯接口上传到电站计算机监控系统,另一方面通过PLC的输出端口在LED显示器上就地显示。就地显示的PLC 程序梯形图如图4所示。

梯形图中Y0表示PLC的输出以Y0~Y3输出显示数据信号(BCD码)、Y4~Y7输出位选信号的首地址,参数n表示选用数码管组数(4位为1组)。

本系统在鹅项颈水电站转速测量及保护系统中使用后效果良好。表明该系统具有结构简单、成本低、精度较高、运行可靠等优点,可以推广到其他高可靠性的转速信号测量系统中。

本文关键字:监控 PLC工业控制,电器控制 - PLC工业控制

上一篇:修改PLC定时器设定值的方法