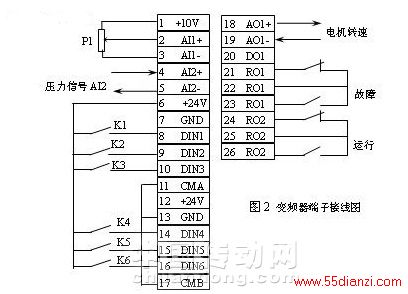

变频器输入信号有:

P1 : 源B电位器频率给定值。

AI2: 源A PID控制 压力反馈实际值。

K1 : 源A电机起动/停止。

K2 : 正转/反转。

K3 :故障复位。

K4 :源B直接频率起动/停止

K5 :正转/反转。

K6 :控制源A/B选择端子。

变频器输入信号有:

模拟量AO1:电机转速。

继电器RO1:变频器故障。

继电器RO2:变频器运行。

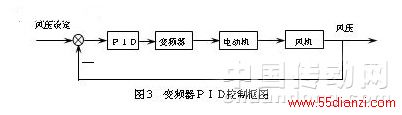

开关K6闭合时源A控制有效,控制方式为PID控制,给定值为电位器P1的设定值AI1,实际风压反馈值为AI2,变频器的起动、停止和正反转控制由K1、K2控制,PID控制框图如图3。通过PID控制使得矿井风压保持为风压设定值。

www.55dianzi.com

开关K6断开时源B控制有效,控制方式为直接频率控制,给定值为电位器P1的设定值AI1,实际风压反馈值用于显示,变频器的起动、停止和正反转控制由K4、K5控制,根据风压设定值控制风机转速使得矿井风压达到要求值。

开关K3用于变频器故障复位。模拟量输出AO1设定为电机转速,送给控制盘上的转速表显示电机转速,继电器RO1用于变频器故障指示,继电器RO2用于变频器运行指示。

4. 现场主通风机变频装置实际工况

(一)6月20日主通风机一号二号及变频装置开始正式运行。

下述数据是8月24日取得的现场一号风机的运行参数:

1.静压:629Pa

2.风量:70m3/s

3.电动机的运行温度为 46 ℃(8月下旬气温28℃)

4.变压器的运行温度为35 ℃(8月下旬气温28℃)

5.运行频率:42.9Hz(513rpm)

6.运行电流:242A(1#电机:130A;2#电机:113A)

7. 高压侧电压:6300V;高压侧电流:7.7A(A相)9.2A(C相)

8.有功:80KVA

9.无功:21KVA

10.功率因数:0.96

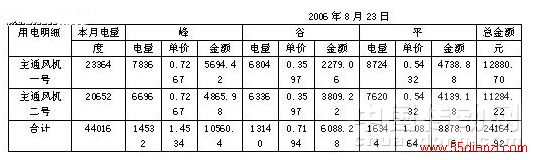

11.主通风机一号二号8月份用电量统计(电业局):

(二) 9月23日八连城矿二号风机运行数据

1.静压:559Pa

2.风量:74.9m3/s

3.电动机的运行温度为 46 ℃(8月下旬气温28℃)

4.变压器的运行温度为38 ℃

5.运行频率:32.06Hz(513rpm)

6.运行电流:240A

7.转矩:15%

8.功率:9.7%

9. 高压侧电压:6300V;高压侧电流:6.3A

10.有功:62.72KVA

11.无功:16.83KVA

12.功率因数:0.96

增容型高—低压变频调速集成装置与其他变频调速方法相比具有:

1.高效率。本变频系统效率大于96%。其中变频器的额定效率为98%左右,节能型变压器的额定效率为98.8%左右,电动机因放大了线规从而降低了电流密度和铜损,其额定效率可提高了0.5~5个百分点,本项目电动机效率即提高了5个百分点。

www.55dianzi.com

2.高可靠性。一是采用无油枕全密封变压器或者干式变压器均系免维护类型。二是选用技术成熟的低压大容量变频器安全可靠,使用寿命长达70000小时。其中易损件之一内冷却风扇的使用寿命为8年(其他变频器说明书标注2~3年),易损件之二电解电容器的使用寿命为15年(其他变频器说明书标注4~5年)。三是利用高等级绝缘的电动机运行在低压变频工况下,绝缘寿命可谓无限长。四是备有变频/工频切换开关,万一变频器发生故障还可及时切换到工频启动—运行模式,即使是工频运行,电动机仍可实现增容。

3.低压安全。由于变压器将高/低压隔离,从变压器的输出侧→变频器→电动机的运行电压只有几百伏,颇有安全感,便于操作和维护。同时消除了电动机的高压电晕和变频器的高压吸尘弊端。

4.省工期。本变压器的制造周期只要半月;变频器的供货周期只需1~2月;高压电动机增容改压约1个月左右;控制柜加工不超过1周;安装(包括敷设低压动力电缆和控制屏蔽电缆,无须重打地基和更换对轮)约1周左右,当天调试当天投运。总施工期(即见效期)仅为1~3月。

5.省投资。由于该装置成本低,又增容,见效快,故投资回收期一般约为1~2年左右。本项目的投资回收期约为2年之内。

6.省能源。节电率一般为20%~50%,本主扇对旋风机目前实测节电率为 40%以上。

7.省原材料。在同等原材料和元器件配置前提下,本方案能提高电动机的额定功率1~3个等级,提高变频器的额定容量0.5~2个功率等级;在同等功率前提下,增容变频方案可节省制造高压电动机的钢材10%~20%,节约高压绝缘材料40%~60%。以本项目4台电动机就是用250kW的原材料制造出280kW电动机。

全系统操作简便,设备维护量小,有效减低了风机噪声,减小了电机起停过程对电网和风机的机械冲击,延长设备的使用寿命,提高了效益。此种方案在矿业风机控制具有的推广运用前景。

本文关键字:变频器 标准规程,变频技术 - 标准规程