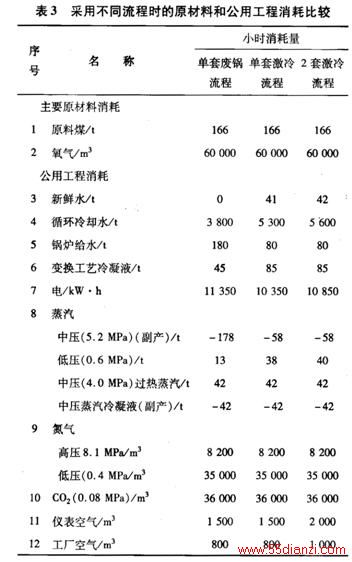

4不同流程的原材料和公用工程消耗比较

采用单套废锅流程、单套激冷流程、2套激冷流程煤气化装置的原材料及公用工程消耗比较见表3。

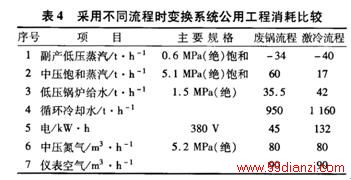

5不同流程对变换系统的影响

采用废锅流程时,出煤气化的合成气中水蒸气含量较低,为满足变换系统水汽比的要求,需要在变换工序加入较多的水蒸气。采用激冷流程时,由于合成气在激冷和湿洗过程中饱和了大量的水,在变换工序不需要或仅加入少量蒸汽即可。这样,不同的煤气化流程会带来变换流程和消耗的不同,进而影响公用工程消耗和投资的不同。废锅流程和激冷流程时变换系统公用工程消耗比较见表4。

6不同流程对锅炉的影响

采用废锅流程时,煤气化合成气冷却器可副产约178 t/h的中压蒸汽。采用激冷流程时,由于没有煤气热回收设备,仅能在气化炉部分副产约 58 t/h的中压蒸汽。考虑到激冷流程在变换系统比废锅流程少加入中压蒸汽43 t/h,采用废锅流程时整个煤气化以及变换系统可以减少锅炉产汽约 77 t/h。考虑到锅炉及热工配置,煤气化装置采用激冷流程时需要对热工系统进行扩容。

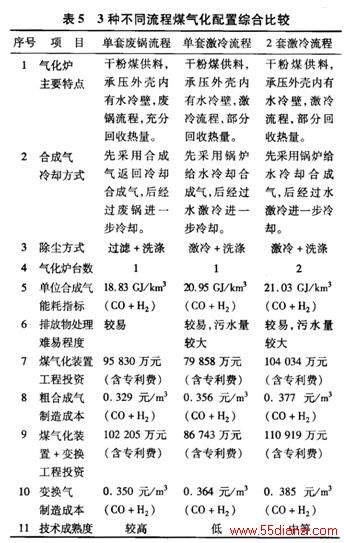

7不同流程的综合比较

单套废锅流程、单套激冷流程、2套激冷流程的 3种不同煤气化配置综合比较结果见表5。

8结论

(1)采用3种不同流程时,煤气化装置的原料煤消耗和氧气消耗大致相同,一次水消耗废锅流程低于激冷流程,用电消耗废锅流程略高于激冷流程,废锅流程的蒸汽产量则远高于激冷流程。

(2)废锅流程煤气化装置的单位有效合成气的能耗最低,按每年运行330天计算,废锅流程比单套激冷流程每年减少标准煤消耗9.46万t,节能效果十分明显。

(3)尽管单套废锅流程的煤气化装置工程投资高于单套激冷流程,但仍比采用2套激冷流程时低。煤气化装置采用单套废锅流程时生产的有效合成气的单位制造成本最低。

(4)综合考虑不同流程对变换的影响,煤气化装置单套废锅流程时生产的有效净化气的单位制造成本最低。若后续装置采用相同的流程,每生产 1 t甲醇,采用单套废锅流程比采用单套激冷流程降低制造成本约31.5元,比采用2套激冷流程降低制造成本约78.75元。

(5)采用废锅流程的技术难点在于煤粉的气力输送、气化炉以及配套设备的设计与制造、高温过滤器及配套设备的设计与使用,这些技术在国内均有成功运用的经验,整体而言不存在颠覆性的困难和问题。而采用激冷流程时,不论使用单套还是2套,均采用锅炉水直接喷入冷却的方式,该方式的安全性和可靠性还需要进一步的论证和研究。如果采用单套激冷流程,虽然投资可以稍稍降低,但目前尚无此规模的装置运行经验,激冷、洗涤系统以及水处理系统均存在放大风险和技术困难。

综上所述,结合国内外煤气化装置的设计、建设、运行经验,为稳妥可靠,推荐该项目采用废锅流程,并且建议与项目二期规划的120万t/a甲醇项目统一考虑,设置多台气化炉,形成相互备用,以保证项目完全建成后能够实现长周期稳定运行。

上一篇:配电变压器保护配置方案探析