一、引言

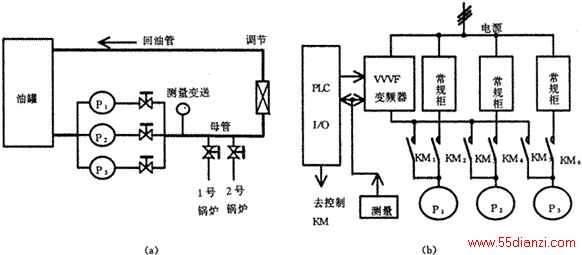

火电厂锅炉在机组启动点火时,为了能够顺利地在冷炉膛内将煤粉点燃,使锅炉系统迅速预热升温,实现机组的快速启动;或者机组运行时,为了提高煤粉的燃烧率,保证机组的出力,都需要向炉膛内喷入高压燃油引火、助燃。目前国内汽轮发电机组的燃油泵系统,普遍都是采用工频定速运行,通过调节门来控制回油量的方式,来调节母管油压及调节喷油量。如图1(a)所示,正常时1台或2台油泵运行,1台备用,互为联锁。在实际运行中存在如下问题:

1、定速运行方式不管是否需要喷油,油泵电机恒高速运行,母管油压力、流量都比较大,因此耗能大。特别是在汽轮发电机组长期稳定运行,不需要点火或助燃时,耗能问题更加突出。

2、油泵长期高速运行容易造成轴承磨损、发热,导致泵体损坏,影响其寿命。另外,油泵启动冲击大,易造成电气或机械故障。

采用可编程序逻辑控制器(PLC)控制的变频调速,对火电厂的燃油系统进行改造,将能很好地解决上述问题。广西大学电气工程学院成功地对来宾电厂、柳州发电有限公司(柳州电厂)等的燃油泵系统进行了变频调速改造,给电厂带来了很大的经济效益。

二、变频调速方式

为提高变频器的利用率,减少设备的一次投资,我们设计的燃油泵变频调速系统,采用“一比三” 的结线方式,即1台变频器可以分别向3台油泵供电;运行上采用“变频+定速”的方式;母管的油压通过压力变送器反馈到变频器的测量输入端,如图1(b)所示。当需要喷油时,升高变频器(VVVF)输出电压U和频率f,使油泵电机转速升高,保证供油母管的压力和流量。当f=50 Hz后,如果母管油压和流量还不能满足要求时,投入2台油泵工作,其中1台为变频调速工作,另1台为工频定速工作。当不需要喷油时,1台油泵在低频低转速下工作,就能满足了母管回油压力和小回油量的要求,而火电厂的点火油泵,绝大部分时间恰恰都是工作在这种状态下。

图1 点火油泵及控制系统图

(a)点火油泵系统图;(b)电气控制原理图

图2是调速油泵的运行曲线图,图中H表示压力,Q是流量,n是转速。油泵如果只作定速运行,则喷油和不喷油时,油泵的转速都为n1,其工作在A1点,用电量是图中OH1A1Q1包围的面积。进行变频调速之后,喷油时,转速为n1,工作点在A1点。不喷油时,调节转速为n2,工作点移到A2点,用电量为OH2A2Q2包围的面积。从图2我们可以看到,进行调速后用电量比定速运行时少得多。减少的用电量是H1A1Q1Q2A2H2所包围的面积。

图2 油泵调速的p-Q曲线

H1A1Q1Q2A2H2=OH1A1Q1-OH2A2Q2

实际运行时,这部分的电量,白白地消耗在管道的回油作功上。从泵类负载的工作原理,我们也不难得出油泵输入电功率为:

![]()

式中:P——油泵电机输入的电功率;M——油泵转矩;n——转速。

泵类负载流量Q正比于转速n。

qv∝n

又,油泵属于平方型负载,转矩M与转速成平方关系,即

M∝n2

所以输入电功率

![]()

式中:k——系数。

也就是说用变频调速方式改变流量,减少Q时,输入的电功率P按流量的三次方减少。因此,对燃油泵进行调速节能效果非常显著。

在柳州电厂燃油泵变频调速改造中,喷油时,整定频率f1=50 Hz,母管油压p1=3.0 Mpa;不喷油时,整定频率f2=25 Hz,母管油压p2=0.8 Mpa。单台油泵运行时,调速前后,不喷油时实测数据如表1所示。

表1 单台油泵调速前后运行参数记录

三、PLC控制

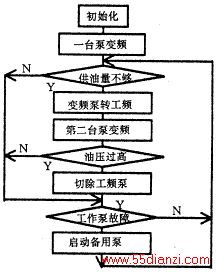

图1(b)电路中,P1、P2、P33台油泵通过KM1、KM3、KM5都可以接到变频器(VVVF);通过控制KM1、KM4、KM6可以接到工频电源。也就是说,通过控制KM1~KM6,可将任1台油泵设置为变频调速、工频定速或备用3种状态之一。变频器能分别对3台油泵进行软启动,但正常运行时,它仅允许带动1台油泵。这些控制均由PLC自动实现。当不喷油时或用油量较小时,合上KM1,启动变频器带动P1泵低频低转速供油。当1台锅炉点火或用油量较大时,将频率f升高,P1泵高频高转速单独供油。当2台锅炉同时点火或要求增加发电功率而需要大量喷油助燃时,仅P1 1台泵供油量不够后,先断开KM1退出变频器,之后立即合上KM2将P1切换到工频工作状态,然后合KM3投入变频器软启动P2泵,并带动P2变频调速工作,保证母管油压和供油量。如果工作泵出现故障,会出现下列情况:①工频定速泵P1故障,将变频器输出升到f=50Hz,U=380 V,断开KM3,投入KM4,使P2工频定速运行,然后合KM5,启动备用泵P3变频运行;②变频调速泵故障,直接合KM5,启动备用泵P3变频运行。可编程序控制器PLC的程序流程如图3所示。

图3 软件流程图

四、经济效益

柳州电厂点火油泵变频改造项目可取得如下经济效益:①可减少运行人员5人,按人均1.5万元/年薪计,节支7.5万元/年。②在节能方面,改造前油泵电流110 A,改造后为10 A,cosφ=0.85,P=![]() Uicosφ,按年运行7094 h计,年节电量为 :

Uicosφ,按年运行7094 h计,年节电量为 :

W=ΔP.t=![]() U(I1-I2)cosφ.t=

U(I1-I2)cosφ.t=![]() 380(110-10)cos0.85.7 094=396 876 (kW.h)

380(110-10)cos0.85.7 094=396 876 (kW.h)

按上网电价0.38元/kW.h计,每年节约资金15.1万元。两项合计年效益为22.6万元。该项目总投资23万元,投运一年后即可收回全部投资。

五、结论

1、火电厂点火燃油泵系统的变频调速,很好地起到了节能降耗的作用,同时用变频器的软启动功能,很好地解决了由于油泵启动冲击而引起的电气、机械故障等问题。

2、用PLC对油泵调速系统进行控制,大大提高了系统的自动化程度,在主控室便可以对油泵进行遥控,油泵房不再需要运行人员值班操作,既减轻了劳动强度,减少工资开支,又提高了系统的可靠性。

3、通过软件编程,还可以定期地进行“倒泵”操作。在一定的时段内切换每1台油泵的工作状态,及其投入、切除的顺序等,保证每台油泵年运行的时数相等,避免使用率不均而造成部分油泵过磨损或因长期不用而卡涩。

总之,实际应用证明,PLC控制的油泵变频调速系统,是一种实用可靠、效益显著、值得广泛推广的系统。

本文关键字:油泵 电工文摘,电工技术 - 电工文摘