可以用ADC更精确地测量这些电源电压,可以利用微控制器内部ADC实现该功能;然而,在微控制器供电电源降到规定电压以下时,内部基准可能超出容限范围,影响ADC精度。余量测试期间必须断开或禁止复位输出,这样系统可以继续工作。否则,系统将复位,无法检测到系统失效时的电源电压。大规模系统的余量测试过程可能需要相当长的时间。

单一芯片集成监控、排序和余量功能

尽管很多处理器只需要两路电源,一路核电源和一路I/O电源,而其它器件(如DSP、ASIC、网络处理器和视频处理器)可能需要5路电源。在一个完整的系统中,监控器电路可能需要监控并排序控制10路以上的电源。随着系统电源电压数量的增加,需要监控、排序和余量测试的IC数量也在增加。从而使成本增加,并占用更多的电路板空间。需要改变参量(如电压阈值,复位暂停周期)时,还要增加新的器件。此外,改变排序次序也是一个相当困难的任务。

为了降低电路复杂程度,可以采用可编程系统管理IC,这种IC将监控和排序功能集于一体。器件的可编程性简化了控制过程的修改。在样机和制造阶段不需要更换器件。大多数情况下,可以通过串行接口编程设置内部寄存器,设置阈值和延迟时间。板上EEPROM用来存储这些寄存器的内容。

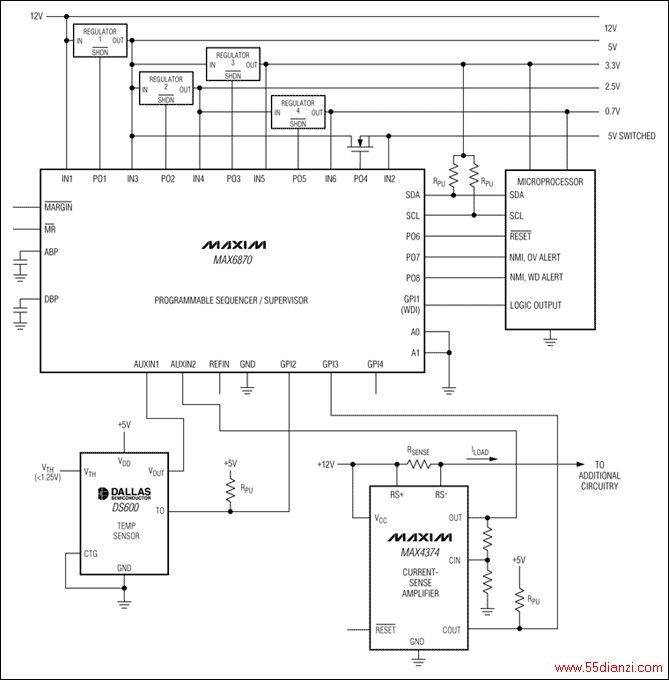

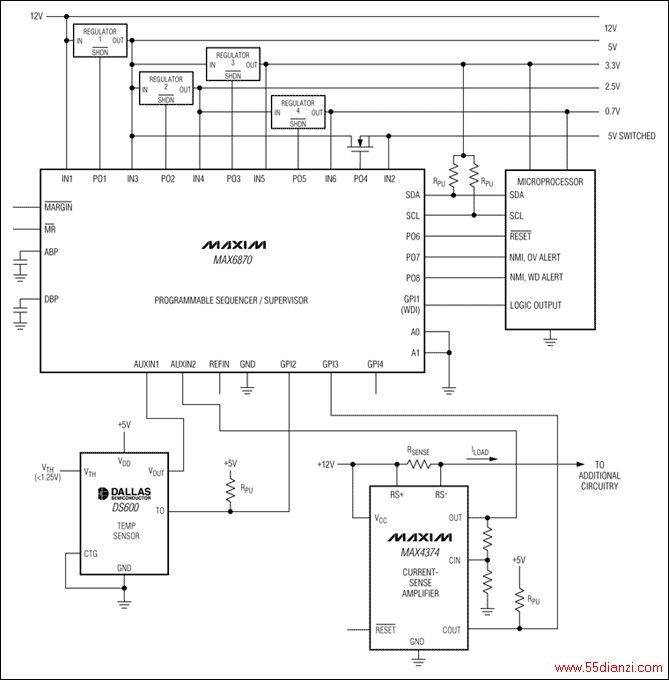

图7所示为MAX6870系统管理器件监控和排序几个系统电源的框图。当+12V总线电压增加并超过其阈值(存储在MAX6870中)时,MAX6870的一路输出立即或经过一个延迟周期(也存储在MAX6870存储器中)后开启+5V稳压器。+5V稳压器上升,而且达到所对应的阈值时,+3.3V电源开启。随后,其余电源依次以相同的方时启动。

图7. 可编程系统管理器件为电压监控和排序提供一种灵活的方法。

通过编程系统管理器件还可以提供其它监控功能(如复位电路和看门狗定时器)。系统管理器件通过其模拟和数字输入,也可监控电源电压以外的参量。在图7电路中,AUXIN_ (模拟输入)和GPI_ (数字输入)监控一个温度读数和一个电流检测读数。MAX6870包括一个10位ADC,可量化读数。微控器监控这些量化数值的状态。温度传感器和电流检测监控器均包含一个比较器,指示已发生的失效(即温度或电流是否超过指定门限)。每个比较器输出连接到MAX6870通用输入(GPI),MAX6870被配置成发生失效条件时,关闭一个或多个电源,从而减少+12V电源上的负载。

内部ADC简化了精确的余量测试。在余量测试过程中,可以从ADC寄存器读取每个电源的输出电压。同样,余量输入也可以禁止输出或编程到已知状态,因此,在此期间可避免系统复位。

结论

高端系统中,监控、排序和余量测试有多种方法。新一代系统管理器件可以解决当前系统设计人员面临的复杂问题。可以用新型、完全集成的器件替代传统方案,在单个芯片中提供更大的灵活性和更多的功能,从而节省电路板空间,降低成本,缩短设计时间。

上一页 [1] [2]

本文关键字:电源 监控 电工文摘,电工技术 - 电工文摘