由以上分析可以得出如下结论:

(1) 最佳调压比Kuop 与电动机额定运行时的耗损分布有关, 一般异步电动机有

[PN(1/ηN – 1) - P0]> ( P0 - PΩ) ,即α > 1 ,也就是说额定运行时铜耗大于铁耗,电动机并非运行于损耗最小状态.

(2) 当电动机满载运行时,其最佳调压比Kuop=4√α时,但其值不能大于1. 1.

(3) 只有当负载系数β<1/√α时,降低电压才有节电意义,且负载系数β越小,降压节电效果越好.

(4) 额定运行时的铁耗越接近铜耗的异步电动机,采用降压节电的效果越好.

4 节能控制器节能控制策略

4. 1 异步电动机节能控制器控制思想

由于各电机型号和制造工艺的差别,难以总结出比较确切的、统一的数学解析式. 且传统的异步电动机节能控制方式繁琐,设计思路复杂[4] . 应用先进的模糊控制技术,可以解决这一难题,用最简洁的方式,最实用的方法,最廉价的成本,通过功率因数闭环控制,取得最高效的节能功效. 因此,本文设计的模糊控制系统采用双输入单输出的结构,实现这一功能.

模糊节能控制主要分为调压和调频两种节能控制,本文主要研究模糊调压节能控制,只是在起动时涉及到调频控制. 模糊控制的技术应用基于大量的专家经验或试验曲线. 在模糊调压节能控制中是根据功率因数及定子端电压的变化来调节触发角α的大小达到调压节能目的. 整个控制器控制回路的接线方式非常简洁,在采用了计算机控制后,可使整个系统的可靠性和自保护能力大大增强.

4. 2 节能控制器控制系统结构

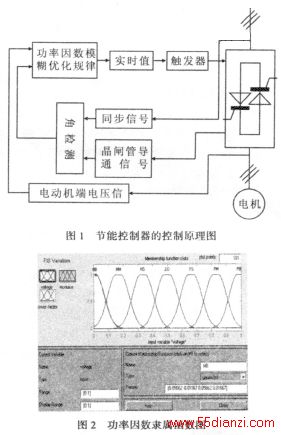

异步电动机节能控制器的控制系统原理图如图1 所示.

本控制器主回路采用反并联晶闸管相控调压.控制回路由检测的功率因数角与定子端电压组成的闭环构成. 控制过程如下:通过对取自电网三相电压的同步信号过零检测,与代表电机电流过零点的晶闸管导通信号相比较形成φ角信号. 将功率因数值cosφ及定子端电压输入模糊控制器,经调节可得到晶闸管移相触发角α,从而达到调节定子端电压,节能降耗的目的.

5 异步电动机节能控制器的仿真

异步电机节能控制器由电机及测量检测显示,软起动模块,功率因数检测模块,数字滤波器模块,模糊控制器模块等模块组成.

在Fuzzy control system模块中,输入变量In1为电压系数(Voltage) ,输入变量In2为功率因数(Power factor) ,输出变量Out 为触发角的大小(modulus) ,它们隶属函数均为高斯Ⅱ型. 以Voltage 变量为例给出了其隶属函数图,如图2 所示,模糊控制曲面观测器如图3 所示.

仿真参数设置如下:选择的仿真时间0s~5s ;变步长解法器ode23t ;最大最小步长选择自动;选择精细输出. 软起动及降压节能仿真的过程如下:

(1) 满载分级变频软起动的过程. 0s~0. 3s ,加在定子上的相电压为50V ,频率为10Hz ;0. 3s~0.8s 加在定子上的相电压为110V ,频率为25Hz ;

(2) 0. 8s 后加在定子上相电压的频率不再改变保持工频50Hz ,但是定子电压跟随负载率的变化调节. 具体的,在2s 时将负载率β变化为0. 4 ,3s 时变为空载. 由于没有真正意义的空载,我们用常量1 而不是零来模拟空载.

仿真过程中,A 相定子相电流、功率因数、电动机输出转速、转矩的变化情况如图4~图7 所示.

通过图4~图7 显示的仿真结果可以看出,异步电动机分级变频软起动的起动电流只有50A 左右,仅为额定电流的2 倍;起动电压按照起动要求控制得很好;起动转矩在0. 02s 左右的时间内就超过了最大转矩的1. 2 倍,在0. 6s 左右就基本稳定在额定值,完全满足了重载起动的要求;由于异步电动机带负载起动,因而起动时功率因数值就比较高.

6 结 论

该节能控制系统的具有简洁性和强鲁棒性,它可以自动跟踪负载变化取得较好的节能效果. 该系统的输入变量可多可少,调节规律内涵丰富,包容量大而广,具有较强的适应能力.

上一篇:配电变压器老化诊断技术