硅油乳化生产控制中TP触摸屏与PL通迅系统

点击数:7460 次 录入时间:03-04 11:38:25 整理:http://www.55dianzi.com 电工文摘

2、3、企业生产的硅油的种类:按化学结构和用途可分为多种形式,见下表: 表1:企业生产的硅油类型

table 1:the silicon oil types in the enterprise分类依据 硅油名称按基团分类甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油、羟基含氢硅油、含氰硅油按用途分类阻尼硅油、扩散泵硅油、液压硅油、绝缘硅油、热传递硅油、刹车硅油

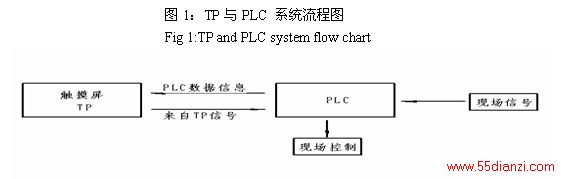

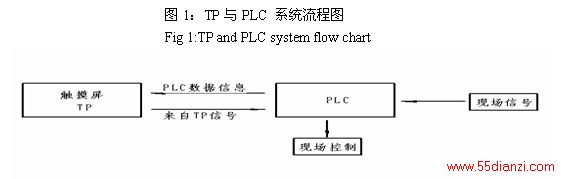

从上表可以看出,本生产企业由于硅油的种类繁多,不同的硅油其乳化上的工序不同,因此,整个企业的硅油乳化生产工序是非常复杂的,如果仅依靠人工或工业锅炉的生产方式,根本不能满足生产需要。为此,我们设计了PLC系统,根据实际情况,PLC系统具有以下优点:1)可靠性高:PLC 在硬件和软件上采取了一系列抗干扰措施,使它可直接安装于工业现场而稳定可靠的工作,防磁,抗震,防尘。2)编程简单、容易掌握。3)适应性强,应用灵活:中心控制室的 PLC 系统可同时控制附属设备4)控制系统设计、修改、调试方便,工作量少。5)功能强大:PLC 具有开关量输入 / 输出,模拟量输入 / 输出,大量的内部中间继电器,时间继电器,特殊继电器,数据寄存器,可进行逻辑控制、数据处理、模拟量处理。 3 TP 和 PLC 在硅油乳化控制系统中的实际应用 3、1、数据流程:在这套控制系统中, TP 主要是发挥工业流程监控、数据显示、资料存储、打印、生产管理、发布生产操作命令的作用,它并不参与过程控制, PLC 主要是采集现场生产信息 , 及时向 TP 传送各类生产状态和数据。如:配料门的限位、搅拌机的状态、各称量斗的传感信号,操作台的开关信号等,使 TP 能以生动形象的动画形式及时显示出来, PLC 根据程序运行结果和 TP 发布的指令来控制现场设备。具体见以下流程图:

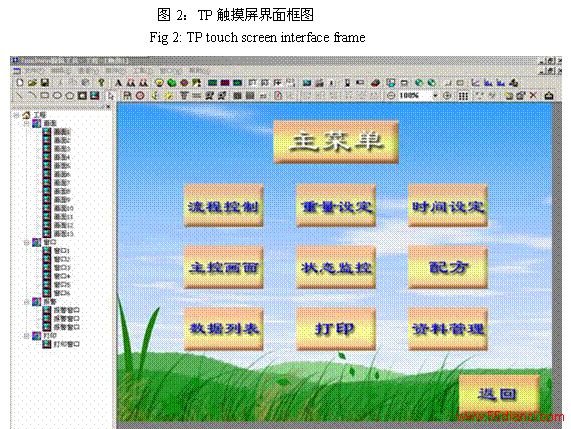

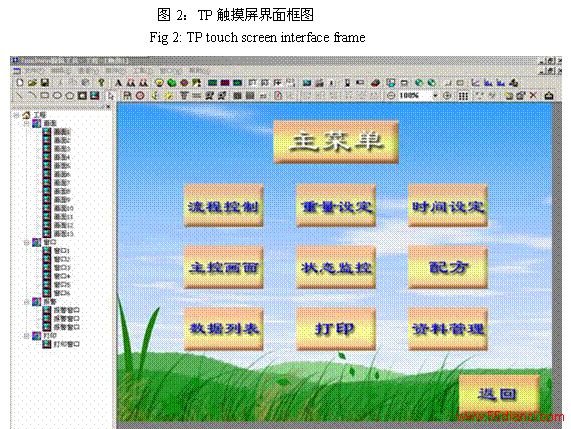

3、2、TP系统界面框图(见下图):

在以上的主菜单画面中设计了 9 个画面选择开关 , 用于打开 9 个不同功能的画面 , 画面分布 :现作以下说明:1) 流程控制 : 在生产过程中切换到此画面 , 用于生产流程监控和控制,如生产硅油的种类,选择不同类型的硅油,则会指令形成不同的硅油生产工艺,再根据需要选择不同的乳化工艺流程。现以生产50M二甲基硅油为例:选择50M流程,为不同聚合度链状结构的聚有机硅氧烷,由二甲基二氯硅烷加水水解制得初缩聚环体,环体经裂解、精馏制得低环体,然后把环体、封头剂、催化剂放在一起调聚得到各种不同聚合度的混合物,经减压蒸馏除去低沸物,最后形成初步的硅油。硅油形成后,根据需要还要乳化,则会选择相应的乳化剂,如采用铵盐乳化,最后形成可供化妆品生产应用的乳状液。2) 重量设定 : 主要是用于配方设定和修改,根据生产需要,设定生产硅油的重量,系统则会根据配方自动形成各种原料的重量,并且按生产工艺的顺序自动进入生产锅炉。产生50M硅油后,根据需要乳化的重量,则会设定相应铵盐乳化剂的重量,水的重量。3) 时间设定 : 控制生产的时间,这一环节非常重要,因此是编程的关键一个环节,主要是用于搅拌机搅拌时间设定 , 配料抖动时间及提前量设定,下料顺序时间参数设定,乳化时间的设定,如果时间控制失效,则生产的乳化硅油不能达到技术标准,则不能用于生产,形成废料,造成大量的浪费。4) 主控画面:在进行系统校验时用于主控系统运算的基本参数,这也是程序运算的核心,因此为了防止误修改在标定画面中加入了权限功能。5) 状态监控:真实反映现场的 I/O 状态,利于故障的检查和排除6) 配方:用于存储配方和调用配方,在此系统中设计了企业生产和乳化硅油的所有配方,不同的硅油具有不同乳化剂,因此乳化的配方完全不同。7) 数据列表:在生产过程中随时记录每一循环的称量数据,便于汇总查询和打印。8) 打印:根据数据报表的内容控制打印机,在本系统中采用的是针式打印机,其打印纸张面积较大,不同于一般的打印纸。 9) 资料管理:主要是操作使用说明以及相关的接线信息。皮带由于在配料过程中频繁起动,所以在这里采用的是软起动器。其目的主要是保护电机和机械,另一方面是防止因频繁起动引起的电网电压冲击。在设计各画面控件时,首先在画面框中画出所需要的控件,然后进行大小比例调整,上色,接下来进行属性连接,画面上的控件属性数据全部由下位机 PLC 提供,所以 TP 画面制作起来非常方便快捷,在实际运行过程中,若需在 TP 画面中增加新的内容,如开关、菜单选择等,只需在设计软件中增加相应的项目传送至 TP 即可。 在 TP 和 PLC 进行通讯和调试参数前,特别注意以下几点:1)选择直接传送方式:选择直接通讯方式 ( 选择 PLC 类型及对应 I/O 地址 ), 该方式下 ,TP 直接读取或改写 PLC 的数据寄存器和继电器内容 , 这样可以大大减轻 PLC 用户程序的负担 ;2)系统数据区:当选择直接传送方式时 ,TP 内部寄存器首地址开始的数个数据寄存器被规定为系统数据区 , 系统数据完成画面切换等动作 ,TP 和 PLC 内部占用特定的寄存器区 , 完成各种功能.系统数据区是 TP 与 PLC 交换数据的媒体 ,TP 初始化时 , 需确定 PLC 系统数据区的起始定义号. 3)PLC 的程序分三部分设计:传感器模拟量数据采集及处理、逻辑控制部分、报表处理部分。在实际应用中,可根据需要随时增加 PLC 的功能, PLC 实时采集传感称量值和输入信号 , 经逻辑运算后 , 由输出模块控制称量斗、搅拌机、螺旋输送机的启停以及报警等。3、3、程序设计思想和步骤 :上一页 [1] [2] [3] 下一页

本文关键字:触摸屏 电工文摘,电工技术 - 电工文摘