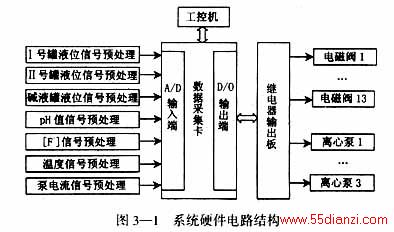

其中液位信号的采集通过压力传感器、变送器来实现。pH值信号的采集采用FG-990型工业复合电极,为消除工业现场温度波动对测量结果的影响,在其前置信号处理电路中,采用了铂热电阻Pt100进行自动温度补偿。[F-]信号的采集采用PF-1型LaF3单晶膜电极和232型饱和甘汞电极构成的离子选择电极来完成。温度信号的采集采用Pt100的四线制接线方式,恒流源2DH900在铂热电阻上产生的电压信号经电容滤波后直接由高阻放大器放大。泵电流信号采用电流互感器来实现。

4 监控系统软件设计

监控系统软件安装在工控机上,采用DOS下的Borland C 为编译器进行编程,其主要功能是完成控制系统现场全自动和半自动两种工作方式的切换,对信号预处理电路送来的数据进行实时处理,根据处理的结果,按工艺流程要求输出控制指令对各电磁阀和离心泵进行驱动控制,同时随着过程参数的变化,能够在屏幕上利用动画方式形象地模拟显示工艺流程状态图。在进行实时监测与控制的同时及时发现故障或超限现象,并作出相应的报警。

运行监控系统软件后,进入主菜单画面。在主菜单画面中提供系统设置、传感器标定、流程控制、数据管理和系统帮助等项功能供选择。主程序流程如图4—1所示。系统画面功能可归纳为以下几点:

(1)系统设置:用于实现系统开始工作前的一些状态参数设置。包括工作方式设定、反应罐液位设定、报警开关初始化等。工作方式设定中包括全自动、半自动两种工作方式及清洗处理与放空管道辅助工序。

(2)传感器标定:系统中的液位、pH值、[F-]等传感器虽已经过生产厂家的标定,但当使用一段时间、修理或更换后必须对传感器进行重新标定。此外,为减小传感器安装位置变动、温度变化等因素带来的系统误差,标定传感器是必要的。

(3)流程控制:当工作方式控制字为2时,流程控制主菜单被击活,此时对应半自动工作方式下人工对控制过程进行选择操作,实现半自动方式下的各单个工艺流程的控制。

(4)数据管理:包括标准数据查询、系统使用情况自动统计、累计废水处理量的记录等。

(5)系统帮助:包括“操作说明”和“关于系统”两部分。操作说明部分将系统操作的步骤、注意事项、常见故障的现象及排除方法等以画面、文字的形式展示给用户,帮助用户尽快掌握和应用系统;关于系统部分用于显示研制单位、研制日期等系统档案。

本文关键字:监控系统 经验交流,电工技术 - 经验交流