摘 要:分析了疲劳破坏的产生和断路器绝缘拉杆发生断裂的原因,计算了绝缘拉杆的受力情况及加工要求,提出了提高构件疲劳极限的方法。

关键词:疲劳破坏;绝缘拉杆;开关

开关柜的操作机构频繁关合操作时,其中的绝缘拉杆等构件相应承受操作交变应力,构件在交变应力下的破坏形式与静载荷下是不相同的。在交变应力下,虽然最大应力低于屈服极限,长期重复之后,也会断裂,这是由于构件的形状和材料不均匀等原因,构件某些局部区域的应力特别高,在长期交变应力作用下,上述应力特别高的局部区域,逐步形成微观裂纹。裂纹尖端的严重应力集中,促使裂纹逐渐扩展,由微观变为宏观。裂纹尖端一般处于三向拉伸应力状态下,不易于出现塑性变形,当裂纹逐步扩展到一定限度时,便可能骤然迅速扩展,使构件截面严重削弱,最后沿严重削弱了的截面发生突然脆性断裂。这从本厂的高压真空断路器ZN12-40.5绝缘拉杆连接头的断裂可以看出,破坏断口明显地分成光滑区和粗糙区。因为在裂纹形成后,裂纹的两个侧面在交变应力下时而分开时而压紧,不断反复形成光滑区;粗糙区则是最后突然脆性断裂时形成的。疲劳破坏一般是在没有明显预示的情况下,突然发生的,从而造成开关柜损坏和断电的严重事故。在交变应力下工作的构件,进行疲劳强度的计算是非常重要的。

1 分析计算

据统计,机械零件的破坏大部分是疲劳破坏,且是弯曲和扭转疲劳破坏。因此,在设计受力关键零件时尽量避免采用使零件应力集中处承受弯曲和扭转交变应力的结构;在制造时,提高加工精度,使轴向受力的构件减小因受力不同心而产生的弯曲交变应力。结合高压真空断路器ZN12-40.5在调试阶段出现的绝缘拉杆连接头断裂的情况进行分析和计算弯曲疲劳强度。

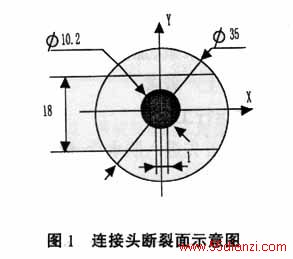

ZN12-40.5绝缘拉杆连接头,在实际工况下,应力集中的螺纹根部产生弯曲疲劳断裂,一般情况下,粗糙区是1 mm左右宽的长方形区域。断裂面如图1所示。

从图1可以看出突然断裂面,即粗糙区与Y轴平行,且在中心位置。连接头两端是活动铰,只在垂直方向上有导向约束,理论上绝缘拉杆只承受轴向应力,因加工时,绝缘杆嵌件产生倾斜,导致连接头也发生倾斜。在断路器一个关合过程中,关合力从0到F,F到0,又从0到-F,-F到0形成一个对称循环,在螺纹根部便形成了弯曲交变应力,因此发生了弯曲疲劳断裂。

构件在交变应力下,当构件的最大应力低于屈服极限时就可能发生疲劳破坏。屈服极限、强度极限等,静强度值已不能作疲劳强度大小,材料的强度值,需要重新确定。在给定的交变应力下,必须经过一定次数的循环,才可能发生疲劳破坏。而且在同一循环特性下,交变应力的最大应力越大,破坏前构件经历循环的次数越少,反之,降低交变应力的最大应力,便可使构件破坏前,经历的循环次数增加。当构件最大应力减小到某一临界值时,构件经历无穷次应力循环而不发生疲劳破坏,这一临界值称为材料的疲劳极限。

实际构件的疲劳极限不但与材料有关,而且还受构件形状,尺寸大小,表面质量和其它一些因素的影响,构件外形的突然变化,例如,构件上有槽孔、缺口、轴肩等,将引起应力集中,在应力集中的局部区域更易形成疲劳裂纹,使构件的疲劳极限显著降低。在对称循环下,无应力集中的疲劳极限与有应力集中的疲劳极限的比值为有效应力集中系数K。有效应力集中系数与构件的外形、尺寸和材料的强度极限有关。静载抗拉强度越高,有效应力集中系数越大,即对应力集中越敏感。

构件横截面尺寸越大,疲劳极限越低。构件尺寸大的截面上高应力区,比构件尺寸小的高应力区大,处于高应力状态的晶粒比小构件的多,所以尺寸大的构件形成疲劳裂纹的机会就多。

在对称循环下,大截面构件的疲劳极限与小截面构件的疲劳极限的比值就是尺寸系数ε。

构件表面的加工质量对疲劳极限影响也大,例如当表面存在刀痕时,刀痕的根部将出现应力集中,从而降低了疲劳极限。表面加工质量越高,疲劳极限越大,构件表面质量通过强化方法提高后,其疲劳极限也可以得到提高。不同的表面加工质量对高强度钢的疲劳极限影响更大。表面质量对疲劳极限的影响可用表面质量系数β来表示。

实际构件在对称循环下的疲劳极限应该用有效应力集中系数、尺寸系数和表面质量系数对理论疲劳极限进行修正,除此之外,在腐蚀介质中或高温下工作的构件都会明显降低疲劳极限,也可用修正系数进行修正。极限应力为

![]()

计算对称循环下构件的疲劳强度时,应以修正后的σ0为极限应力。选定适当的安全系数n,可得构件的许用应力为

![]()

计算构件的疲劳强度条件,最大应力为

![]()

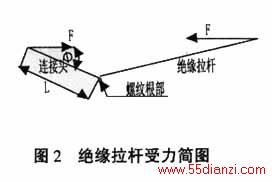

为了保证构件有足够的疲劳强度,构件的工作安全系数n必须大于或等于规定的安全系数。由于高压真空断路器ZN12-40.5绝缘杆嵌件产生倾斜,导致连接头发生倾斜,在连接头根部产生交变弯曲应力。若绝缘拉杆的质量无问题,检验合格,则不会产生弯曲应力。故在验证和计算绝缘拉杆的强度时,先验证连接头的无弯曲应力的静强度,再验证绝缘拉杆在倾斜状态下的疲劳强度σ0,并计算出绝缘拉杆在倾斜状态下满足疲劳强度的最大倾斜角或直线度要求。

2 验证计算

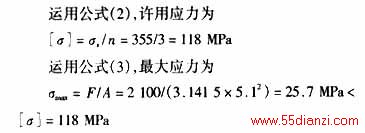

已知连接头承受的拉力F=2 100 N,材质为45号钢,查有关资料可知,σb=600 MPa;σs=355 MPa;σ-1=250 MPa;静强度安全系数为n=3;疲劳强度安全系数n=2;实测连接头的倾斜角为φ=9.7°。根据连接头的加工外形及加工质量,查有关资料可知有效应力集中系数K=2.5;尺寸系数ε=0.91;表面质量系数β=0.82。

2.1 静强度计算

在绝缘拉杆不承受弯曲应力时,连接头的静强度完全满足工作要求。

2.2 疲劳强度计算

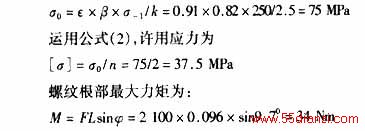

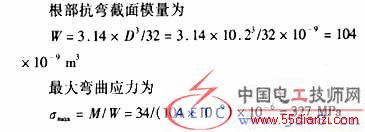

运用公式(1),疲劳极限应力为

因为最大弯曲应力σmax=327 MPa,小于屈服极限σs=355 MPa,远大于许用应力[σ]=37.5 MPa,故绝缘拉杆在测试阶段循环200次后,连接头就发生疲劳断裂。

2.3 最大倾斜角计算

根据疲劳强度理论,σmax≤[σ]可得FLSinφ/w≤[σ]求得

sinφ≤[σ]W/FL=37.5×106×104×10-9/(2 100×0.096)=0.019 3

即连接头倾斜角φ≤1.1°,直线度为t≤Lsinφ=1.85 mm时,绝缘拉杆满足工作要求。

2.4 极限倾斜角计算

绝缘拉杆极限倾斜角φ0对应疲劳极限应力,即sinφ0=σ0 W/FL。

计算求得φ0=2.20;直线度t=3.7 mm。

若连接头倾斜角大于2.2°或直线度大于3.7 mm时,绝缘拉杆将发生疲劳破坏。

3 提高构件疲劳强度措施

疲劳破坏是由裂纹扩展引起的,裂纹主要产生在应力集中的部位和构件的表面。提高疲劳强度应从减缓应力集中,提高表面质量等方面采取措施。

应力集中是疲劳破坏的主要原因。为了提高构件的疲劳强度,应尽可能地消除或减缓应力集中。在设计构件的外形时,要避免出现方形或带有尖角的孔和槽。在截面尺寸突然改变处(如螺纹根部和轴肩处),要采用半径足够大的过渡圆角,来减缓应力集中。有时因结构上的原因,难以加大过渡圆角的半径,则可在直径较大的部份轴上,设计减荷槽或退刀槽,可以减小应力集中。在角焊缝处采用坡口方式焊接时,也可以改善应力集中的程度。

构件表面层的应力一般比较大,例如构件受弯或受扭时,最大应力都发生于表面。而构件表面的刀痕或损伤又将引起应力集中,容易形成疲劳裂纹。所以,构件表面加工质量对疲劳强度影响最大,疲劳强度要求较高的构件,应有较高的表面光洁度。高强度钢对表面光洁度更为敏感,只有经过精加工,才有利于发挥它的高强度性能。否则将会使持久极限大幅度下降,失去采用高强度钢的意义。在使用中也应尽量避免使构件表面受到机械损伤(如划伤、打印等)或化学损伤(如腐蚀、生锈等)。

为了强化构件的表面,可采用热处理和化学处理,如表面高频淬火、渗碳、氮化等,皆可使构件疲劳强度有显著提高。采用这些方法时,要严格控制工艺过程,否则将造成表面微细裂纹,降低了持久极限。也可以用机械的方法强化表面,如滚压、喷丸等,使构件表面形成一层预压应力层,减弱了容易引起裂纹的表面拉应力,从而提高了疲劳强度。