工频测量系统至今仍没脱离模拟方法。因此,测量过程占用设备多,时间长,效率低,实时性差,精度低,远远不能适应现代实时自动测控系统的需要。然而,采用廉价、高性能的单片机却可使这一传统测量方法发生大的变革和突破。

一、工频频率的测量

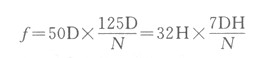

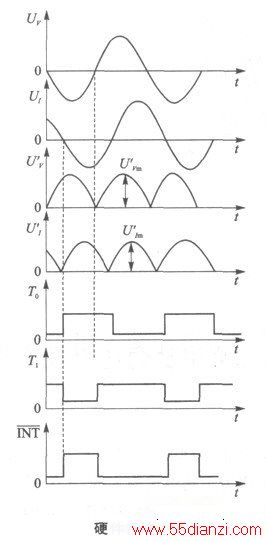

如图1(a)所示,将工频正弦电压Vx经零比较器变换成如图1(b)所示的TTL电平方波Ti,然后引入8035的Ti端;再用单片机的判跳指令JT,及JNTi查询Ti的正跳变,启动片内8位定时器;以后继续查询Ti,在产生负跳变时,关闭定时器,读出定时器内的定时计数值N。由于定时器每80 μS加1,因此可换算出工频值:

在软件处理上,只须调用一次8位乘法子程序及一次8位除法子程序,即可求得工频周波送显或打印。

由于整个测量过程中仅可能出现定时器±1LSB的误差,故工频测量值在49. 60~50. 40 Hz范围内,精度优于国家规定的504±1 Hz。如果取各次测量值的算术平均值,则精度还可进一步提高。整个电路是一个完整的工频测量系统,可供生产厂家直接采用。

二、工频电压、电流相位差及功率因数COS φ的测量

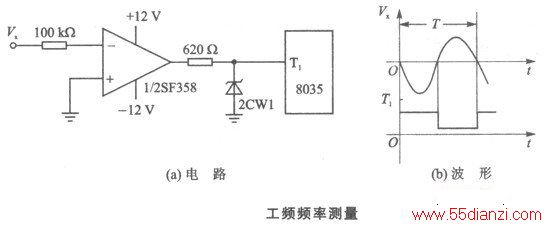

按图2(a)硬件接线后,可得到图2(b)所示各点波形。其中Uv为正弦交流电压,UI为同一相正弦电流变换而成的电压。

由于同一相内UI和Uv之间有超前、滞后两种情况,且相位差φ均小于90。(当φ=90°时,相功率P=O,属极端情况),故图3-242(b)分析了UI滞后于Uv的情况;对于UI超前Uv,分析结论亦相同。由波形图可见,U-I的相位差φ所允许时间Tφ=10 ms-T。

因为

所以

因此只要测出T的时间,求出Tp,再按上式计算出φ,cosφ亦可随之求出。

8035内部的8位定时器在6 MHz的晶振时,每80 μs加1,故可以用来测定T的时间。若定时器1LSB角度对应一个角度,![]() 所以只要求出Tφ=7DH-T(T为定时器读出的计数值),再乘以1.44°,即为φ的实际相位角。

所以只要求出Tφ=7DH-T(T为定时器读出的计数值),再乘以1.44°,即为φ的实际相位角。

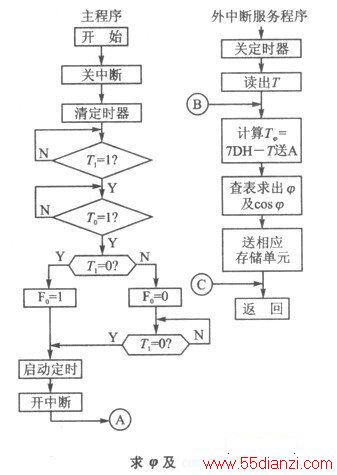

在软件处理时,采用了两种措施:

①用F。标志指示U-I之间超前、滞后关系:当Fo=1时,I滞后于U,显示程序中送“1”段码指示;当F。=0时.I超前于U.显示程序中送“O”段码指示。

②在8035第三页(300H~3FFH)查表功能程序存储器中,安排Tφ一φ及Tφ-cos φ对照表,配合查表指令“MOVP3A.@A”,由Tφ直接查出对应的φ及cos φ值。

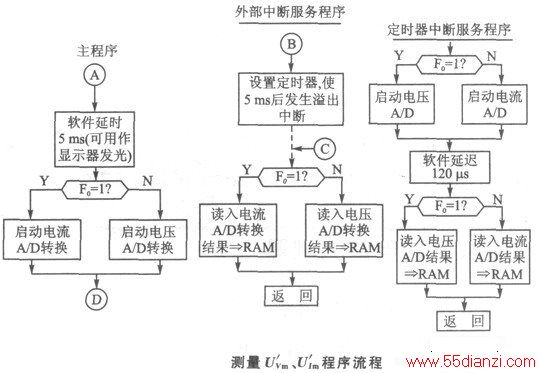

程序流程见图3。

三、工频电压、电流瞬时值Um、Im的测量及有功P和无功Q的测量

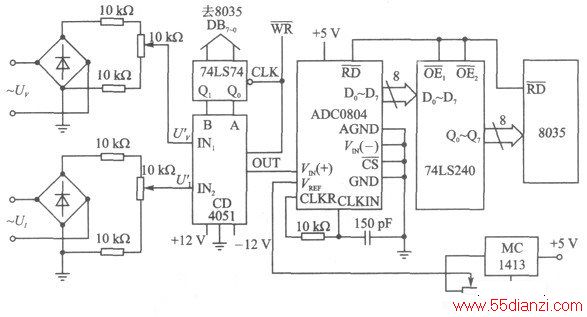

在图2(a)的硬件连接图上扩充一片8位A/D转换器ADC0804及一片8选1多路开关CD4051,将CD4051的INi作为工频电压输入端,IN2作为工频电流输入端,A/D输出经74LS240缓冲后直接连在8035 DBo~DB7端,CD4051通道选择由双D触发器74LS74控制,硬件示意如图4所示。

设I滞后于U.可画出电路中各点波形如图5所示。可见T.由1跳变为O恰好是UI过零时刻,从此点延时5 ms后再启动A/D转换器,其结果即是Uim的值。当T1从0跃变为1时,恰与Uv过零时刻相对应,若从该点延迟5 ms再启动A/D转换器,即可求得U0值。当I超前于U时,分析情况则与上相反,由于T1的两个边沿对应着Uv及UI过零时刻,故为5 ms延时基准点。

若在一个工频周期内,将Uvm、Uim各采集一次并送人RAM单元,那么即可得到工频电压、电流对应的瞬时值(对Uim还要还原为电流值),以此作为工频系统中过压、过流检测的基准值去实现相应的控制。

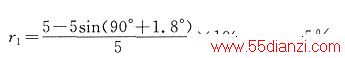

工频周期为20 ms,当Uvm=5 V时,ADC0804转换时间为10 μs,其对应角为360°/20ms×100 μS=1.8°,即A/D应在(90°+1.8°)时读出。其相对误差为:

工频50±1 Hz误差峰值对应角度为90。±1.8°,相对误差r2仍为±0.05%。考虑两种因素引起的总相对误差为r=r1+r2 =0. 1%,即绝对误差AUvm(AUJm)=rUVm,(UIm)-0.1%×5 V-5 mV。对于分辨率为1 LSB的A/D转换器0804,当输入为5V时,其1 LSB对应值为20 mV,故测量精度远小于1 LSB。

实现该测量的软件是在图3流程中标志的A、B、C处插入一些程序模块(图6)。在图5所示的Ti下跳沿,根据U-I超前、滞后不同,有选择地延时5 ms后,启动一路A/D转换;然后利用Ti上跳沿正巧是外部中断下跳沿这一时刻,在外部中断服务程序中,立即再由定时器延时5 ms并同时读取上次A/D结果。当定时器5 ms发出溢出中断时,启动剩下的一个量的A/D,经软件延时120μs(A/D转换时间)后,读取结果。

测量P及Q仅须在图6的D之后再增加一些运算程序即可。P、Q测量的算法如下:

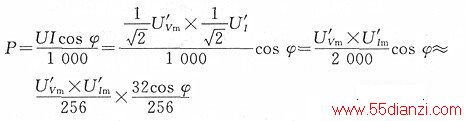

①先改造P、Q计算式,使之有利于单片机运算。

例如:

式中:P的单位为kW。

同样:![]()

②在程序存储器第三页安排Tφ-32cosφ以及Tφ-32sinφ两张对照表。

③编制一个通用8位数乘法子程序如下:

先作Uvm及Uim乘法,取2字节积的高位字节,即为 再由Tφ查出32cosφ或32sin φ,使之再次进入乘法子程序,取2字节积的高位字节,即完成了全部运算,求出P、Q值。

再由Tφ查出32cosφ或32sin φ,使之再次进入乘法子程序,取2字节积的高位字节,即完成了全部运算,求出P、Q值。

四、有功、无功电量的测量

有功、无功电量WP及WQ的测量公式为:

![]()

若△t=ls,则PAt即为WP的秒有功电量,QAt为WQ的秒无功电量。因此,要先设置一个实时时钟子程序,使之产生1s实时中断,并在1s实时中断服务程序中完成三个任务:

上一篇:一款实用的多路温度检测电路